مرتبط با : گزارش و مقاله

تاریخ : ۲۴ خرداد ماه ۱۳۹۵ - ۱۵:۵۰:۴۶

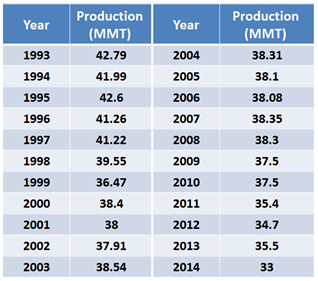

باتوجه به رشد تصاعدی نیاز جهان به فولاد به عنوانمهمترین ماده اولیه ساخت و ساز، تولید جهانی فولاد نیز رشدی تصاعدی پیدا کرده وتنها طی ۱۲ سال گذشته به حدود ۴۵ درصد رسیده است و با توجه به اینکه مصرف انرژی دراین صنعت حدود ۸ درصد از مصرف کل انرژی جهان را شامل می شود، لذا صرفه جویی در مصرف انرژی بیش از پیش ضروری به نظر می رسد. باوجود کاهش ۵۰ درصدی مصرف انرژی برای تولید ۱ تن فولاد در کشورهای پیشرفته طی ۳۵ سالگذشته، موضوع کاهش مصرف انرژی در صنعت فولاد کشور از بدو آغاز، به دلایل مختلفبه ویژه به دلیل ارزانی حامل های انرژی در ایران چندان مورد توجه قرار نگرفته است. باتوجه به سهم حداقل ۲۰ درصدی انرژی در قیمت تمام شده فولاد از یک طرف و اجرای طرحهدفمند سازی یارانه ها و واقعی شدن قیمت حامل های انرژی از طرف دیگر، موضوع کاهشمصرف انرژی در صنعت فولاد ایران موضوعی حیاتی به نظر می رسد، در این مقاله نیز سعی شده است عوامل تاثیر گذار بر مصرف انرژی الکتریکی در کوره های قوس بررسی و ارتباط هر یک از آن پارامترها را با مصرف انرژی الکتریکی با رسم نمودار نمایش داده شود.

روش تحقیق

در این نوشتار، با تغییر عوامل مهم تاثیر گذار بر مصرف انرژی الکتریکی، میزان تغییرات ایجاد شده در مصرف انرژی ثبت و با رسم نمودار نمایش داده شده است. در مقاله زیر تاثیر عواملی از جمله آنالیز آهن اسفنجی، اکسیژن مصرفی، دمای تخلیه مذاب، مصرف آهک و دولومیت، زمان توقفات، زمان عملیات، توان ورودی، تناژ تخلیه و فشار کوره بر مصرف انرژی الکتریکی در کوره ها مورد بررسی قرار گرفته است، سپس روابط ایجاد شده بین مصرف انرژی الکتریکی با تغییر هر یک از پارامترهای ذکر شده در بالا را به صورت نمودار نمایش داده شده است. بررسی های مذکور در کوره های 180 تنی قوس الکتریکی فولاد هرمزگان با ترانسفرماتور 120 مگا ولت آمپر و تناژ تخلیه 120تن بر اساس شارژ 100% آهن اسفنجی انجام شده است.

نتایج و بحث

- آنالیز آهن اسفنجی مصرفی

با توجه به اینکه کوره های قوس فولاد هرمزگان بر اساس رژیم شارژ 95% آهن اسفنجی و 5% قراضه طراحی شده است، آنالیز آهن اسفنجی نقش بسیار مهم و تاثیر گذاری بر روی پارامترهای فرایندی کوره های قوس دارد، یکی از پارامترهایی که به شدت آنالیز آهن اسفنجی مصرفی بر روی آن تاثیر می گذارد، انرژی مصرفی در کوره های قوس می باشد. جهت بررسی بهتر تاثیر آنالیز آهن اسفنجی بر مصرف انرژی الکتریکی در کوره قوس، سه عامل متالیزاسیون، کربن و گانگ در آهن اسفنجی به صورت مجزا مورد بررسی قرار گرفت.

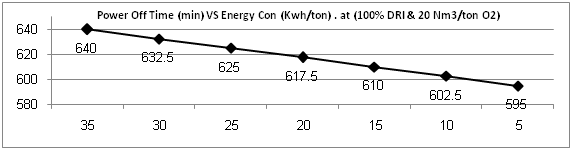

1-1 رابطه میزان متالیزاسیون در آهن اسفنجی با مصرف انرژی الکتریکی در کوره قوس

متالیزاسیون نسبت آهن فلزی (آهن خالص) به آهن کل (آهن خالص + آهن اکسیدی) می باشد؛ هر چه متالیزاسیون بالاتر باشد آهن فلزی به آهن کل نزدیک تر شده و میزان آهن به صورت اکسیدی کاهش خواهد یافت و در نتیجه آهن کمتری به صورت ترکیب با اکسیژن وارد کوره های قوس خواهد شد. هر چه میزان آهن اکسیدی در آهن اسفنجی دریافتی بیشتر باشد نیاز به شارژ بیشتر کربن جهت سوزاندن اکسیژن و احیا آهن اکسیدی می باشد که با توجه به اینکه این واکنش گرما گیر است به انرژی الکتریکی بیشتری نیاز می باشد. از طرفی به دلیل اینکه میزان FeO در سرباره تولیدی بیشتر می شود راندمان مواد کاهش یافته، در نتیجه جهت تکمیل تناژ مورد نظر، نیاز به شارژ مواد بیشتری می باشد به همین دلیل مصرف انرژی جهت ذوب مواد اضافی افزایش خواهد یافت. همانگونه که در گراف شماره(1)مشاهده می فرمایید با افزایش 1درصد متالیزاسیون در آهن اسفنجی های مصرفی، میزان انرژی مصرفی در کوره ها 20 کیلو وات ساعت بر تن کاهش یافت.

نمودار شماره1: رابطه مصرف انرژی الکتریکی و متالیزاسیون آهن اسفنجی مصرفی در کوره قوس

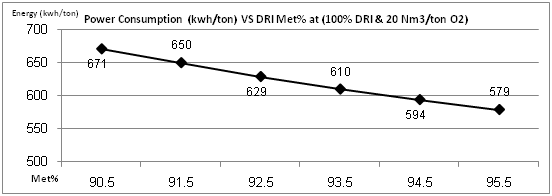

1-2 رابطه میزان گانگ اسیدی در آهن اسفنجی با مصرف انرژی الکتریکی در کوره قوس

دومین پارامتر مهم در آهن اسفنجی های مصرفی، گانگ های اسیدی می باشد (SiO2, Al2O3). افزایش میزان گانگ های اسیدی تاثیرات نامطلوبی بر روی پارامترهای تولیدی کوره قوس خواهند گذاشت، بدین صورت که افزایش گانگ های اسیدی باعث کاهش راندمان مواد فلزی و کاهش آهن کل در اسفنجی ارسالی خواهد شد؛ در نتیجه مصرف اسفنجی به ازای هر تن مذاب افزایش خواهد یافت. از طرفی جهتتامین بازیسیته می بایست مصرف آهک و دولومیت در کوره ها افزایش یابد که جهت ذوب آهک و دولومیت و آهن اسفنجی به انرژی شیمیایی بیشتری نیاز می باشد. در گراف شماره(2) مشاهده می شود که با افزایش 0.5% گانگ های اسیدی، مصرف انرژی الکتریکی 18 کیلو وات ساعت به ازای هر تن مذاب افزایش یافته است.

نمودار شماره 2: رابطه مصرف انرژی الکتریکی و درصد گانگ های اسیدی آهن اسفنجی مصرفی

1-3 رابطه میزان کربن در آهن اسفنجی با مصرف انرژی الکتریکی در کوره قوس

سومین عامل مهم در آنالیز شیمیایی آهن اسفنجی، کربن موجود در آن می باشد. معمولا میزان کربن بستگی به میزان مصرف اکسیژن، نرخ شارژ آهن اسفنجی و متالیزاسیون آهن اسفنجی در کوره ها دارد. در حال حاضر میزان بهینه درصد کربن در حدود 2.5 تا 3 درصد می باشد ولی با در نظر گرفتن اینکه این افزایش مصرف کربن و انجام واکنش های شیمیایی باعث کاهش ایمنی اپراتوری در کوره ها نگردد.

کربن به صورت Fe3C در آهن اسفنجی وجود دارد و در صورت ترکیب با اکسیژن، باعث تشکیل انرژی شیمیایی شده و به دلیل گرمازا بودن واکنش، باعث کاهش مصرف انرژی الکتریکی می گردد. کربن موجود در آهن اسفنجی بخشی از آن توسط FeO های باقیمانده در آهن اسفنجی سوخته شده و باعث احیا FeO و افزایش راندمان می شود و بخشی دیگر نیز با اکسیژن دمش شده واکنش داده و انرژی شیمیایی ایجاد می نمایند ودر هر دو مورد، جوشش و تشکیل مداوم گاز CO، باعث تولید سرباره پفکی شده و جذب هیدروژن و نیتروژن را در ذوب کاهش می دهد.کاهش کربن در آهن اسفنجی یا ذوب باعث کاهش سرباره پفکی خواهد شد. در نمودار شماره(3) مشاهده می شود به ازای افزایش 0.5% کربن در آهن اسفنجی مصرفی، میزان مصرف انرژی 20 کیلو وات ساعت به ازای هر تن کاهش یافت.

نمودار شماره 3: رابطه مصرف انرژی الکتریکی و درصد کربن در آهن اسفنجی مصرفی

- مصرف آهک و دولومیت و رابطه آن با میزان مصرف انرژی الکتریکی

میزان مصرف آهک و دولومیت نیز تابعی از تاثیرات گانگ های اسیدی در آهن اسفنجی مصرفی می باشد که قبلا به آن پرداخت شده است. ولی با توجه به اینکه کنترل میزان مصرف آهک و دولومیت متناسب با شرایط آهن اسفنجی، کاهش مصرف انرژی الکتریکی را به دنبال دارد، رعایت حداقل میزان بازیسیته مورد نیاز با کاهش مصرف آهک شرایط را برای کاهش مصرف انرژی الکتریکی فراهم می نماید. همانگونه که در گراف شماره (4) زیر مشاهده می فرمایید با افزایش میزان 10 کیلوگرم آهک، 15 کیلو وات ساعت مصرف انرژی الکتریکی به ازای هر تن افزایش یافت.

نمودار شماره 4: رابطه مصرف انرژی الکتریکی و میزان مصرف آهک در کوره قوس الکتریکی

- مصرف اکسیژن و رابطه آن با میزان مصرف انرژی الکتریکی در کوره های قوس

اکسیژن تزریق شده به کوره با کربن همراه با آهن اسفنجی سوخته می شود و تشکیل انرژی شیمیایی می دهد، این انرژی شیمیایی ایجاد شده باعث ایجاد گرما و در نتیجه به فرایند ذوب اسفنجی کمک کرده و میزان انرژی الکتریکی مصرفی را کاهش می دهد. در اثر سوختن اکسیژن با کربن گاز Co ایجاد می شود که این گاز باعث تولید سرباره پفکی می شود، سرباره پفکی باعث شده با پوشش مناسب قوس، شرایط را جهت قوس پایدار تر فراهم نماید و در نتیجه انتقال انرژی از الکترود به کوره بهتر صورت می گیرد و باعث افزایش بهره وری در انرژی و کاهش تلفات انرژی الکتریکی خواهد شد.همانگونه که در نمودار شماره (5) مشاهده می شود با افزایش 1نرمال متر مکعب اکسیژن، میزان انرژی مصرفی در کوره ها 3.5 کیلو وات ساعت بر تن مذاب کاهش یافت.

نمودار شماره 5: رابطه مصرف انرژی الکتریکی و میزان مصرف اکسیژن در کوره قوس الکتریکی

- دمای تخلیه مذاب و رابطه آن با میزان مصرف انرژی الکتریکی در کوره های قوس

کنترل دمای مذاب نیز از جمله موارد مهم و موثر در کنترل مصرف انرژی الکتریکی میباشد. تخلیه ذوب با دمای بالا به غیر از اینکهباعث افزایش مصرف انرژی به دلیل نیاز به افزایش دما در کوره می شودخوردگی نسوزکوره را افزایش خواهد داد و از طرفی نیز به دلیل کاهش پایداری سرباره پفکی، تاثیرات مثبت وجود سرباره پفکی را نیز از بین خواهد برد و به دلیل بالا رفتن PPM تخلیه راندمان فروآلیاژها را در زمان تخلیه کاهش خواهد داد. همانگونه که در نمودار شماره (6)مشاهده می فرمایید با افزایش 10 درجه دمای تخلیه از 1620 میزان مصرف انرژی الکتریکی 7 کیلو وات ساعت بر تن مذاب افزایش یافت.

نمودار شماره 6: رابطه مصرف انرژی الکتریکی و دمای تخلیه مذاب در کوره قوس الکتریکی

- تناژ تخلیه مذاب و رابطه آن با میزان مصرف انرژی الکتریکی در کوره های قوس

افزایش تناژ تخلیه باعث خواهد شد بهره وری افزایش یابد که در اثر افزایش بهره وری زمان عملیات کاهش یافته و در مجموع انرژی الکتریکی به ازای هر تن مذاب تولیدی کاهش می یابد. زمانی که تناژ تخلیه افزایش می یابد، تعداد زمانهای توقفات آماده سازی کمتر شده و در اثر کاهش زمان های آماده سازی tap to tap کاهش می یابد که در نتیجه مصرف انرژی الکتریکی کاهش خواهد یافت، از طرفی با افزایش تناژ تخلیه در پاتیل میزان دمای از دست رفته در پاتیل کمتر خواهد شد. همانگونه که در گراف شماره (7) مشاهده می فرمایید با افزایش تناژ تخلیه به میزان 1 تن میزان انرژی الکتریکی مصرفی 10 کیلو وات ساعت بر تن مذاب کاهش یافت.از طرفی افزایش تناژ تخلیه، زمان عملیات در LF بهبود داد و همچنین تعداد ذوب در هر سکوئنس را افزایش داد، درگیری جرثقیل و مصارف نسوز را نیز کاهش یافت.

نمودار شماره7: رابطه مصرف انرژی الکتریکی و تناژ تخلیه مذاب در کوره قوس الکتریکی

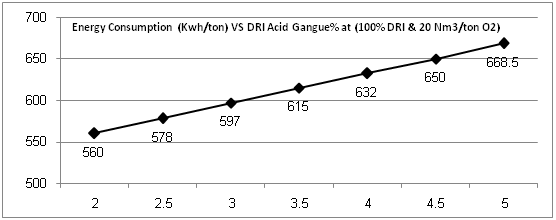

- توقفات و رابطه آن با میزان مصرف انرژی الکتریکی در کوره های قوس

هر چه میزان توقفات در کوره ها بیشتر شود تاثیرات منفی آن بر پارامترهای فرایندی کوره های بیشتر خواهد شد. زیرا در اثر توقف، گرمای بسیار زیادی از طریق پنل های آبگرد، سیستم مکش و سقف کوره تلف می شود. این اتلاف حرارت زمانی بیشتر مشهود می باشد که دمای ذوب بالاتر و نزدیک به تخلیه باشد لذا تا آنچه که امکان دارد می بایست از توقف کوره در زمان نزدیک تخلیه جلوگیری کرد. افزایش زمان توقف به دلیل اینکه دمای ذوب کاهش می یابد باعث خواهد شد زمان Power On نیز افزایش یابد.از طرفی افزایش زمان توقف باعث خواهد شد پایداری سرباره پفکی از بین رفته و تاثیرات سرباره پفکی کاهش یابد و در نتیجه امتیازاتی که در اثر داشتن سرباره پفکی در کوره به وجود آمده بود از بین خواهد رفت. همانگونه که در گراف شماره (8) مشاهده می شودبا افزایش هر 10 دقیقه زمان توقف 15 کیلو وات ساعت به ازای هر تن مصرف انرژی الکتریکی افزایش یافت.

نمودار شماره8: رابطه مصرف انرژی الکتریکی و زمان توقفات در کوره قوس الکتریکی

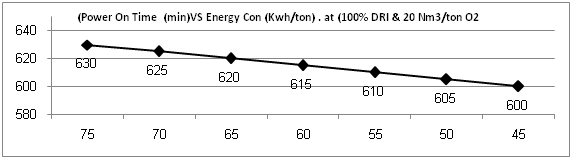

- زمان Power On و رابطه آن با میزان مصرف انرژی الکتریکی در کوره های قوس

افزایش زمان عملیات نیز باعث خواهد شد میزان مصرف انرژی الکتریکی افزایش یابد. لذا در صورت پایین بودن توان ورودی به کوره، پایین بودن نرخ ارسال مواد و یا پایین بودن کیفیت مواد ارسالی و در نتیجه افزایش زمان عملیات مصرف انرژی الکتریکی و مصرف الکترود افزایش خواهد یافت. همانگونه که در گراف (9)مشاهده می فرمایید با افزایش هر 1 دقیقه زمان عملیات 1کیلو وات ساعت به ازای تن مذاب مصرف انرژی الکتریکی افزایش یافت.

نمودار شماره9: رابطه مصرف انرژی الکتریکی و زمان عملیات در کوره قوس الکتریکی

- توان ورودی و رابطه آن با میزان مصرف انرژی الکتریکی در کوره های قوس

افزایش توان ورودی به کوره ها باعث خواهد شد، نرخ شارژ مواد ورودی به کوره ها افزایش یابد؛ ذوب اسفنجی سریعتر صورت پذیرد و در نتیجه سرباره پفکی بهتری تشکیل شود و قوس از شرایط پایدارتری برخوردار باشد. در اثر افزایش توان ورودی زمان Power on نیز کاهش خواهد یافت و تلفات انرژی کمتر خواهد شد، لذا در مصرف انرژی صرفه جویی می گردد. همانگونه که در نمودار شماره (10) نمایش داده شده است با افزایش 1مگا وات در توان ورودی به کوره، میزان انرژی کاهش یافته 6 کیلو وات ساعت به ازای هر تن مذاب بوده است.

نمودار شماره10 : رابطه مصرف انرژی الکتریکی و توان مصرفی در کوره قوس الکتریکی

- فشار کوره و رابطه آن با میزان مصرف انرژی الکتریکی در کوره های قوس

یکی از مهمترین پارامترهایی که بر مصرف انرژی الکتریکی در کوره های قوس موثر است، میزان فشار کوره می باشد، دمپرهای سیستم های دیداستینگ باید به گونه ای تنظیم شوند تا از پرت حرارت جلوگیری نمایند و باعث از دست رفتن حرارت و سرد شدن کوره نگردند. دمپرها می بایست برای حالت های مختلف تصفیه و ذوب به خوبی تنظیم شوند تا بهترین کارایی ممکن را داشته باشند. باز بودن دریچه سرباره در طول پروسه نیز باعث از دست رفتن دما و سرد شدن کوره خواهد شد. باافزایش هر 0.5 میلی متر واتر گیج در فشار کوره میزان انرژی الکتریکی مصرفی 20 کیلو وات ساعت به ازای هر تن مذاب کاهش یافت.

نتیجه گیری

با افزایش متالیزاسیون و کاهش گانگ های اسیدی درآهن اسفنجی،کاهش توقفات، کاهشمصرف آهک و دولومیت، کاهش دمای تخلیه، افزایش تناژ تخلیه؛ افزایش مصرف اکسیژن، کنترل فشار کوره و افزایش توان ورودی به کوره، انرژی الکتریکی کاهش یافت. در نتیجه ی کاهش مصرف انرژی،قیمت تمام شده محصول کاهش یافتهو همچنین میزان واحدهای تولید کننده انرژی کاهش می یابد و به طبع آنگازهای گلخانه ای و آلایندگی های زیست محیطی تولید شده در واحدهای تولید کننده انرژیکاهش خواهند یافت.

مراجع[1] R.Lule, F.Lopez, R.Torres, “Operation Result during the melting of 100% DRI of high Carbon/high metallization at IMEXSA”, May2001

[2] Philip Dsouza, “Quality of DRI and its influence on EAF Operation”, Aqust2010, india steel congress

[3] Paolo Razza, “Excellent operating results of the integrated minimill #1 at Emirates steel industries”, April 2010

[4] Nabil Daoud Takla, “Utilization of Sponge iron in Electric Arc Furnaces”, october1998, Qatar steel company,

[5] Joachim D Souza, “Efficient EAF Operation with Cold or Hot DRI”, May2014, Japan, 11th Annual Yamato Technical Conference

[6] Ruben Lule Gonzalez, “The production of steel applying 100% DRI for nitrogen removal”, AISTech conference proceeding, 2009

[7] Francisco Lopez, “increase of Metallic Yield through the FeO reduction in the hot heel using 100% DRI”, AISTech conference proceedings, 2008

[8] O.A Rosales and M.R Lule, “Decreased Energy consumption in the EAF”, Arcelor Mittal lazaro cardenas flat carbon internal report, July 2011