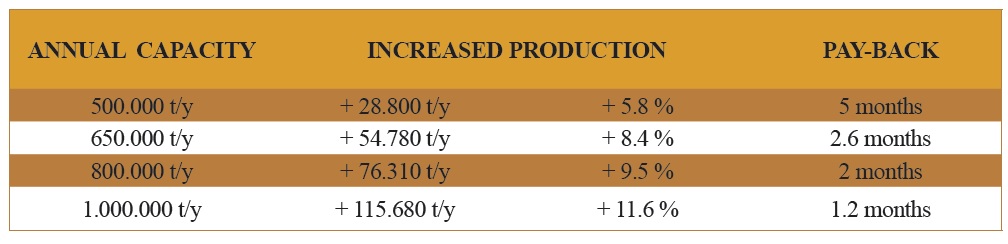

مطالعات اخیر نشان می دهد که با ایجاد تغییرات اندک در خطوط نورد مقاطع طویل می توان شاهد بهبود همزمان کیفیت، افزایش ظرفیت تولید و مهم تر از همه کاهش قیمت تمام شده محصول باشیم. یکی از موثرترین این راه ها استفاده از غلتک های ضد سایش کامپوزیتی به جای غلتک های چدنی است. این غلتک ها چگونه می توانند چنین تاثیر شگرفی را در خطوط تولید بگذارند؟ دلیل اصلی توجه نوردکاران دنیا به این مقوله چیست؟ با توجه به بازار رقابتی نوردکاران ارائه محصول با کیفیت در اولویت اول امروز نوردکاران قرارگرفته است. بدون شک ارائه محصول با کیفیت بدون کاهش هزینه های تمام شده در بازار فولادی مقرون به صرفه نخواهد بود. لذا امروزه بیش از هر دوره ی دیگر اهمیت تکنولوژی های روز دنیا در این صنعت بالا رفته است. برای رسیدن به این هدف نوردکاران در بخش مقاطع طویل توجه ویژه ای به قلب این خطوط یعنی استندهای نهایی دارند تا با پیدا کردن راه حلی هزینه های نگهداری این استندها را کاهش داده و در عین حال کیفیت محصول خود را به بالاترین درجه و در بالاترین سرعت تولید برسانند. پژوهش انجام شده نشانگر این است که یکی از مؤثرترین راه حل ها، تعویض غلتک های چدنی با غلتک های کامپوزیتی است. غلتک های کامپوزیتی که متشکل از یک شفت مرکزی و رینگ های تنگستن کاربیدی است می تواند در حین بالا بردن کیفیت محصول نهایی با توجه به کاهش زمان تعویض غلتک منجر به بالاتر رفتن تولید سالانه از ۵ الی ۱۱ درصد بسته به ظرفیت تولید شود. باید توجه داشت که هزینه های مربوط به افزایش ظرفیت تولید صرفا منوط به هزینه های مصرف انرژی و قطعات سایشی خواهد شد و این هزینه ها تنها ۲۵ درصد کل هزینه های مربوط به تبدیل یک تن شمش به میلگرد را شامل می شود و تغییری در هزینه های دیگر چون هزینه های زیرساختی و تعداد اشخاص نخواهد داشت. طی مطالعات انجام شده مشخص شده است که بازگشت سرمایه بسته به ظرفیت تولید از ۱ تا ۶ ماه خواهد بود.

اگر از این تکنولوژی در طرح اولیه خطوط استفاده شود، به دلیل کاهش زمان های خاموشی خط، ساعت های بیشتری از خط می توان استفاده کرد. بنابراین برای رسیدن به میزان همسان تولید سالانه می توان از کوره با ظرفیت پایین تر نسبت به روش های پیشین طراحی خطوط نورد استفاده کرد. تکنولوژی غلتک های کامپوزیتی بسیار پر کاربرد و در عین حال حساس است و هر شرکت تولید کننده طراحی خاص خود را دارد. نحوه ی قرار گرفتن رینگ های تنگستن کاربیدی بر روی شفت مرکزی برای هر شرکت صاحب این تکنولوژی متفاوت بوده و لذا با توجه به اینکه این کالا یک کالای استراتژیک در صنعت نورد میلگرد بوده است انتخاب شرکت اهمیت بیشتری پیدا می کند. تولید کنندگان برتر صنعت میلگرد در ایران که همواره در انتخاب به روزترین تکنولوژی ها اولین بوده اند به سمت شرکت های صاحب نام آلمانی چون شرکت کارک ) KARK ( رفته اند و به دنبال بهبود وضعیت این صنعت در ایران هستند. شرکت کارک در ایران با نمایندگی شرکت تیران تاب نگر )تیتان( حضور دارد و توانسته است خدمات به مراتب مداوم و سریع تررا برای مشتریان خود در ایران داشته باشد. شرکت کارک آلمان با بیش از ۴۰ سال سابقه ی کار در صنعت فولاد و راه اندازی این نوع غلتک ها در بیش از ۴۰ کشور دنیا به ویژه در اروپا امروزه یکی از معتبرترین شرکت های دنیا در این صنعت است که توجه نوردکاران ایرانی را به خود جلب کرده است. لازم به ذکر است که هم اکنون یکی از بزرگترین تولید کنندگان صنعت نورد میلگرد در حال راه اندازی این تکنولوژی در خطوط خود است که مورد توجه بزرگترین کارخانجات میلگردی کشور قرار گرفته است. پیشنهاد می شود برای اطلاعات بیشتر به آدرس سایت www.kark.de و یا با نمایندگی ایران شرکت کارک (شرکت تیتان www.titanir.com) ارتباط برقرار کنید.

دکتر حمید رضا فلاح

مدیر عامل شرکت فولاد توان آور آسیا

محمدکاظم صباغی هرندی

مدیر ارشد خدمات فنی و پشتیبانی شرکت فولاد مبارکه

مهندس طهمورث جوانبخت

مدیرعامل شرکت مجتمع فولاد خراسان

عطاالله معروفخانی

مدیرعامل شرکت فولاد هرمزگان

اکبرگلبو

مدیرعامل شرکت بینالمللی مهندسی سیستمها و اتوماسیون(ایریسا)