مجید منصوری بیدکانی عضو هیئت مدیره شرکت ملی فولاد ایران به چیلان گفت: شرکت ملی فولاد ایران در چهار طرح احیا مستقیم شامل شادگان، میانه، بافت و نی ریز از تکنولوژی پرِِد (PERED) که روشی بهینه سازی شده برای تولید آهن اسفنجی است بهره گرفته است. این تکنولوژی تحت عنوان – PERED) Persian Re duction)، در آلمان و تحت لیسانس شرکت ایرانی MME به ثبت رسیده است. بهره گیری از این روش جدید برای تولید آهن اسفنجی نسبت به روش های سابق مزیت هایی را به دنبال دارد و نشان می دهد انتقال تکنولوژی در حوزه آهن اسفنجی خوب بوده و در حال حاضر چنانچه کشور یا شرکتی قصد استفاده از آن را داشته باشد باید تحت لیسانس ایران مجوزهای لازم را دریافت نماید و این امر جزو موفقیت های کشور در بومی سازی محسوب می شود.

منصوری ادامه داد: چنانچه به بومی سازی در سایر بخش ها نظیر قطعه سازی و بسته کامل زنجیره فولاد نگاه کنیم، باید بگوییم نیاز است سیر انتقال تکنولوژی و بومی سازی آن همانند پرد به نحو احسنت انجام شود. لذا بهره گیری از اساتید با تجربه صنعت فولاد و صنایع وابسته بسیار مهم است اما متاسفانه در شرایط فعلی از این پتانسیل بالقوه به ندرت استفاده می شود و به صورت پراکنده کار می کنند. لذا یکی از اقداماتی که انجمن می تواند انجام دهد ایجاد هم افزایی در بین پیشکسوتان فولاد کشور می باشد.

عضو هیئت مدیره شرکت ملی فولاد ایران خاطرنشان کرد: بهتر آن است انجمن در نقش محوری و متولی ظاهر شده و از تجربه ها و پیشکسوتان صنعت فولاد دعوت نماید و توان آنها را تجمیع کند. در همین راستا بایستی استفاده از اساتید برجسته دانشگاه و جوانان خوش فکر که قدرت تاسیس شرکت های دانش بنیان دارند، نیز در دستور کار قرار گیرد.

وی تصریح کرد: در واقع پس از اعلام نیاز از سوی صنعت، انجمن به عنوان متولی پیگیری آن را انجام داده و موضوعات را به تامین کننده و دانشگاه ارجاع دهد تا با شکل گیری این مثلث، دانش فنی به درستی منتقل شده و دانش تبدیل به کالا می گردد. این فرمول در تمام دنیا اجرا می شود و در غیر این صورت با مشکل مواجه خواهیم شد و صنعت جایگاه واقعی خود را به دست نمی آورد.

عضو هیئت مدیره شرکت ملی فولاد ایران در پاسخ به این سوال که در کدام حوزه ها انتقال تکنولوژی به درستی انجام شده گفت: برای نمونه در زمینه آهن اسفنجی انتقال تکنولوژی به خوبی صورت گرفته است. در برخی دیگر از زمینه ها نیز شرکت های دانش بنیان توانسته اند گام های خوبی بردارند. اما در تمامی حوزه ها و در قالب یک بسته صنعتی ساخت کارخانه و خط تولید هنوز هم خلأ هایی وجود دارد. در واقع قطعه سازان کشور توانسته اند خود را از طریق مهندسی معکوس یا دریافت نقشه های ساخت، به روز کنند و بنابراین بومی سازی از قطعه یا تجهیزات گذشته و اکنون جمع بندی این قطعات و تجهیزات مهم است.

منصوری در خاتمه اظهار داشت: در این عرصه از حمایت های دولتی نباید غافل ماند. اگرچه برخی انتقادات به بومی سازی گرفته می شود و برخی افراد معتقدند هزینه اولیه و ثابت این طرح ها بالاست اما دولت می تواند در کنار انجمن قرار گرفته و حمایت های لازم را از شرکت های سازنده و دانش بنیان انجام دهد البته در این بین می توان از ظرفیت دانشگاه نیز استفاده کرد.

- با همت گروه MMTE؛

- حرکت فولاد مبارکه از بومی سازی قطعات به بومی سازی واحدهای تولیدی/ فولاد مبارکه دیگر هیچ برداشتی از زاینده رود ندارد/ مشارکت فولاد مبارکه در استخراج گاز میدان مدار/ طراح بودن جایگزین اجرای طرح میشود

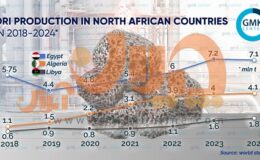

- رشد تولید آهن اسفنجی در شمال افریقا

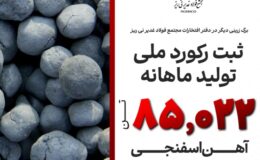

- غدیر نی ریز، رکورددار تولید آهن اسفنجی با تکنولوژی ایرانی Pred در کشور شد

- ابلاغ شرایط جدید خرید آهن اسفنجی از بورس کالا

- رقابت داغ در بازار آهن اسفنجی/ صحنهای از رقابت و همکاری در بازار آهن اسفنجی/ ایمیدرو در صدر، “فصبا” به رتبه دوم رسید!

- ورود یک سرمایهگذار فولادی دیگر به حاشیه جنوبی خلیج فارس/ شرکت سنگاپوری در عمان آهن اسفنجی تولید میکند

- تولید فولاد از آهن اسفنجی در کشوری که گاز و سنگ آهن ندارد/ مثلث فولادی برزیل، امارات و ژاپن

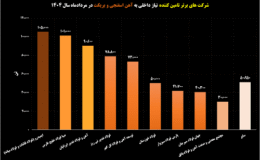

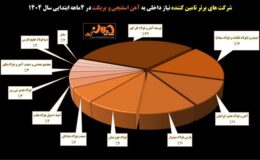

- تأمینکنندگان برتر آهن اسفنجی در ۴ ماهه ابتدایی سال ۱۴۰۴/ هر شرکت چقدر از نیاز داخلی به آهن اسفنجی را تامین کرده است؟

دکتر حمید رضا فلاح

مدیر عامل شرکت فولاد توان آور آسیا

محمدکاظم صباغی هرندی

مدیر ارشد خدمات فنی و پشتیبانی شرکت فولاد مبارکه

مهندس طهمورث جوانبخت

مدیرعامل شرکت مجتمع فولاد خراسان

عطاالله معروفخانی

مدیرعامل شرکت فولاد هرمزگان

اکبرگلبو

مدیرعامل شرکت بینالمللی مهندسی سیستمها و اتوماسیون(ایریسا)