به گزارش چیلان ،مدیر ارشد تولید شرکت فولاد مبارکه، با ابراز خرسندی از موفقیت حاصلشده و ثبت رکوردها در واحد احیا مستقیم بیان کرد: بازنگری در نحوه سرد و گرم کردن کوره (کرو حرارتی) که منجر به کاهش شوک حرارتی و کمترین آسیب در هنگام توقفات جهت شاتدانهای سالانه میشود توسط تیم نسوز سایر نواحی برای هر شاتدان، به فراخور میزان تعمیرات نسوز موضعی، طراحی و به واحد احیا مستقیم ارائه میگردد.

وی گفت: با ابداع روشهای نوین، تعویض ساختار آجرهای نسوز کوره و ریفورمر و جایگزینی و استفاده از پورتهای بیاستفاده و راکد طرح قدیم و تطبیق آنها با تغییرات موردنیاز انجام گرفت. طرح جدید Thin Wall باعث جلوگیری از توقف بلندمدت (حداقل یکساله) مدولهای واحد احیا مستقیم به سبب عدم ارسال پورتها و آجرهای نسوز خریداریشده از شرکتهای خارجی به جهت تحریمهای ظالمانه شده است.

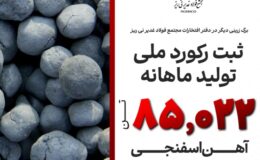

مدیر ارشد تولید شرکت فولاد مبارکه افزود: علاوه بر امکان تولید بیش از ۳.۵ میلیون تن آهن اسفنجی که ارزشافزودهای معادل ۸۷ هزار و ۵۰۰ میلیارد ریال (ناشی از عدم توقف) داشته و ادامه روند تولید آهن اسفنجی با افزایش عمر نسوز کورهها، فرصت بومیسازی نیز مهیا شده و به ثمر رسیده است.

وی خاطرنشان کرد: از دیگر نکات مهم در این راستا بهرهبرداری مناسب از واحدهای احیا مستقیم و جلوگیری از آسیب به نسوز کورهها با وجود تولید اسمی و حتی بیشتر از ظرفیت تولید بوده است؛ بهطوریکه تاکنون بهخوبی از آن استفاده شده و نیاز به تعویض ساختار نسوز وجود نداشته است و میتوان از آن بهعنوان مهمترین عامل رسیدن به این رکورد یاد کرد.

سلیمی با اشاره به مزایا و دستاوردهای انجام این پروژهها ابراز داشت: اجرای فاز اول تا چهارم پروژه موجب جلوگیری از تعویض بیش از ۱۸۰۰ تن متریال نسوز خارجی در این ۵ مدول و جلوگیری از خروج ارز به ارزش ۴,۵۰۰ میلیون یورو (معادل ۱۳۵۰ میلیارد ریال) شده است. علاوه بر این، با اجرای فاز پنجم پروژه، شاهد کاهش تعویض ۲ هزار و ۳۰۰ عدد کارتن بلانکت و ۶ هزار عدد ستبلت و کاپ اینکونل ۶۰۱ (متریال نسوز خارجی) در ریفورمر دو مدول E و F بودیم که در نتیجه از خروج ارز به ارزش ۲۳۳ هزار یورو (معادل ۷۰ میلیارد ریال) برای شرکت فولاد مبارکه جلوگیری شده است.

وی تصریح کرد: در ادامه اجرای فاز چهارم، تعویض آجرهای نسوز بهصورت موضعی (۵۰ تن بهجای ۴۰۰ تن و کاهش زمان توقف از ۴۰ روز به ۲۰ روز در ۵ مدول واحد احیا مستقیم شماره یک)، کاهش ۶۰ هزار نفر ساعت، ۳۰ میلیارد ریال هزینه و ۱۰۰ روز زمان توقف که به تولید آهن اسفنجی افزوده شده قابلتوجه است. در نهایت با این فعالیتها از خرید ۲۱۵ هزار تن آهن اسفنجی به مبلغ بیش از ۶ هزار میلیارد ریال جلوگیری شده است.

سلیمی تأکید کرد: مهمترین و بارزترین مزیت این پروژه بومیسازی و ترغیب شرکتهای نسوز داخلی توسط تیم مرکز نسوز است که نهایتا به ساخت ست کامل آجرهای نسوز کوره شافت واحد احیا مستقیم توسط شرکت فراوردههای نسوز مهرگداز و جرمهای سبک و سنگین کمآهن گانینگی توسط شرکت دیرگداز آتشگاه اسپادانا منجر شده است.

نقش تیم متخصص واحد احیا مستقیم شماره یک در کاهش هزینه و ثبت رکورد

داریوش رشیدی مدیر ناحیه آهنسازی شرکت فولاد مبارکه در مورد دستیابی به این رکورد اظهار کرد: نکته مهم در رسیدن به این رکورد بهرهبرداری فنی و رعایت همه پارامترها و کنترلهای موردنیاز توسط تیم توانمند تولید و تعمیرات واحد احیا مستقیم شماره یک فولاد مبارکه است که با تلاش خود در تحقق این رکورد و کاهش هزینهها نقش اساسی داشتهاند.

وی گفت: نکته مهم در این زمینه بهرهبرداری مناسب از این واحد بهخصوص ساختار نسوز کوره با توجه به تولید اسمی و حتی بیشتر از ظرفیت تولید است. این امر باعث شده ساختار نسوز نیاز به تعویض نداشته باشد؛ درحالیکه معمولا عمر استاندارد نسوز کورههای احیا مستقیم ۱۰ تا ۱۲ سال است و پس از سپری شدن این طول عمر باید تعویض شود.

رشیدی ادامه داد: خوشبختانه با درایت و بهرهبرداری مناسب از تجهیزات و بهخصوص رعایت اصول فرایندی، این امکان فراهم شده که نسوز کوره مدول F با گذشت بیش از ۱۵ سال نیاز به تعویض و جایگزینی نداشته باشد که این امر یک رکورد جهانی محسوب میشود.

اجرای دقیق شاتدانهای سالانه باعث رسیدن به این موفقیت شده است

محمدرضا فتحی مدیر واحد احیا مستقیم شماره یک در مورد کسب رکورد جدید استفاده از نسوز اظهار کرد: مدول F واحد احیا مستقیم در انتهای سال ۱۳۸۵ به بهرهبرداری رسید. ظرفیت تولید طراحیشده برای این مدول ۸۰۰ هزار تن در سال است؛ بنابراین طی یک دوره دهساله (عمر استاندارد) باید ۸ میلیون تن تولید آهن اسفنجی کند و سپس کل ساختار نسوز آن که معادل ۴۰۰ تن متریال نسوز است تعویض گردد.

وی گفت: با انجام عملیات ترمیم نسوز ناحیه کمربندی باستل کوره توسط تیم توانمند نسوز سایر نواحی در هر شاتدان سالانه، تولید بیش از ۱۲ میلیون تن محقق شده که این مقدار ۴ میلیون تن فراتر از ظرفیت تولید اسمی بوده است.

فتحی افزود: همچنین در سالهای گذشته برنامهریزی مناسبی برای افزایش ظرفیت واحد انجام گرفته که در صورت تکمیل مراحل طراحی، این افزایش ظرفیت انجام خواهد شد و امکان تعویض نسوز کوره با متریال نسوز بومیسازیشده در آن زمان وجود دارد.

وی خاطرنشان کرد: در شاتدان اخیر این مدول در سال جاری، عمر ساختار نسوز به رکورد ۱۵ سال رسیده و این در حالی است که کوره این مدول هماکنون در حال تولید است و تا توقف بعدی در سال آینده به این رکورد افزوده خواهد شد.

کاهش هزینه تولید با افزایش عمر نسوز کوره و در نتیجه افزایش راندمان بهرهبرداری و فرصت بومیسازی

محسن زمانی، رئیس تعمیرات نسوز سایر نواحی شرکت فولاد مبارکه، در مورد شکسته شدن رکورد عمر نسوز کورههای شافت و ریفورمر در مدولهای واحد احیای مستقیم شماره یک این شرکت اظهار کرد: در روزهای گذشته، با بهینهسازی ساختار نسوز باستل پورتهای گاز CO در محل لاین باستل متصل به کوره و کنترل و بهرهبرداری فنی و مناسب توسط تیم تولید این واحد، رکوردی به میزان ۱۵ سال در زمینه عمر نسوز کوره شافت و ریفورمر در مدولهای واحد احیای مستقیم شماره یک شرکت فولاد مبارکه به دست آمد که برای اولین بار و فراتر از استانداردهای جهانی است.

وی گفت: این پروژه در قالب بهینهسازی در ۶ فاز انجام شده و باعث کاهش مصرف ساختار نسوز در مدول F واحد احیا مستقیم شماره یک گردیده است. این امر منجر به کاهش هزینه ۱۰۹۰ میلیارد ریالی و جلوگیری از خروج ارز به مبلغ ۴,۷۲۱,۰۰۰ یورو میشود.

رئیس تعمیرات نسوز سایر نواحی شرکت فولاد مبارکه افزود: در راستای تحقق بیانات مقام معظم رهبری و نامگذاری سال جدید به نام «تولید؛ دانشبنیان و اشتغالآفرین»، مقابله با تحریمهای ظالمانه و رسیدن به خودکفایی و بومیسازی و پیگیری سیاستهای مدیریت عالی شرکت در خصوص افزایش تولید، کاهش هزینهها و بومیسازی، بهینهسازی نسوز باستل پورتهای عبور گاز CO انجام شد.

وی خاطرنشان کرد: کاهش زمان توقف و بهرهبرداری به مدت ۱۰۰ روز و کاهش مصرف انواع نسوزهای خارجی به میزان ۱۸۰۰ تن در کورههای شافت پنج مدول A،C، D، E و F واحد احیا مستقیم شماره یک، از دیگر دستاوردهای این اقدام مهم است.

زمانی تصریح کرد: تلاشگران فولاد مبارکه از رکورد ۱۵ سال عمر نسوز کوره شافت و ریفورمر مدول F واحد احیای مستقیم عبور کردند. این موفقیت همراه با کاهش مصرف نسوز به مقدار ۳۵۰ تن و کاهش هزینه و افزایش راندمان تولید پس از شاتدانهای برنامهریزیشده در سال ۱۴۰۰ است.

وی با اشاره به اهمیت استفاده از طرح بهینهسازی بلوکهای نسوز منطقه کمربندی باستل پورتها تأکید کرد: عمر ساختار نسوز در کورههای شافت مدولهای واحد احیا مستقیم طبق استانداردهای جهانی با آجرهای نسوز شرکتهای خارجی (اروپایی) ۱۰ سال برآورد شده که پس از سپری شدن این زمان، کل ساختار نسوز آن که چیزی حدود ۴۰۰ تن است تعویض میگردد.

رئیس تعمیرات نسوز سایر نواحی شرکت فولاد مبارکه متذکر شد: برای تعویض نسوز کوره و ریفورمر نیاز به توقفی ۴۰روزه است؛ به همین منظور، تیم مرکز تعمیرات نسوز و تولید و تعمیرات واحد احیا مستقیم شماره یک فولاد مبارکه اقدام به افزایش عمر نسوز این کورهها و ریفورمر آنها بهمنظور کاهش هزینههای تمامشده تولید و تعمیرات و فرصت بومیسازی نمود. در این میان، بیشترین عمر ساختار نسوز مربوط به مدول F بوده است.

رئیس تعمیرات نسوز سایر نواحی شرکت فولاد مبارکه یادآور شد: با افزایش عمر نسوز کوره و در نتیجه افزایش راندمان بهرهبرداری و فرصت بومیسازی این نسوزها، موفق شدیم هزینههای تولید را با ابداع روشی نوین کاهش دهیم تا بتوانیم پورتهای گاز را در منطقه کمربندی باستل کوره در شاتدانهای سالانه ترمیم کنیم. با بهکارگیری این روشها، عمر نسوز کوره ۵ سال افزایش مییابد.

وی اظهار کرد: همچنین با روش جدیدی که متخصصین نسوز سایر نواحی در نسوزکاری ریفورمر ابداع کردند، موفق به کاهش ۵۰ درصدی مصرف بلانکتهای نسوز لایه زیرین در دیوارههای طولی و عرضی ریفورمر و حفظ ۳ لایه زیرین از ۶ لایه ساختار بلانکت نسوز قدیمی شدیم. این امر منجر به کاهش مصرف چشمگیر هزینهها، مواد نسوز و دیگر تجهیزات موردنیاز میشود.

رئیس نسوز سایر نواحی در پایان این مهم را به مدیریت عالی شرکت، مدیر عامل، معاونت بهرهبرداری، مدیر ارشد تولید ، مدیر ناحیه آهنسازی و کلیه کارکنان تولید و تعمیرات واحد احیا مستقیم، مرکز نسوز (نظارت اجرایی و دفتر فنی نسوز و مدیریت و کارکنان شرکت توحید صنعت اسپادان) و کلیه مدیران و کارکنان خرید، کنترل مواد، تعمیرات مرکزی و پیمانکاران مربوطه، ایمنی فنی، حفاظت فیزیکی، خدمات عمومی و شرکتهای نسوز مهرگداز و دیرگداز آتشگاه اسپادانا صمیمانه تبریک گفت.

فرزان نوروزی سرپرست تولید احیا مستقیم در گفتوگو با خبرنگار فولاد اظهار کرد: طی چندین سال بهرهبرداری، معمولا تعمیرات سالیانه انجام گرفته که شامل فعالیتهای سرویس و ترمیم نقاط مختلف واحد، ازجمله خطوط سیالات و تجهیزات داخلی کوره (مکانیکی، نسوز و….) است و با توجه به استهلاک طبیعی در فرایند تولید، لازم شمرده میشود.

وی افزود: پس از هر بار توقف در سالهای گذشته جهت تعمیرات سالانه (مکانیکی و سیالات و…) این کورهها بازرسی میشدند، اما به تعویض آجرهای نسوز داخل کورهها نیازی نبوده و بهصورت موضعی پورتهای گاز به روش ابداعی تعمیرات نسوز سایر نواحی انجام شده است.

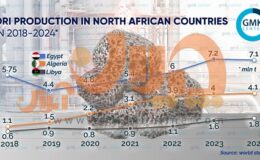

- رشد تولید آهن اسفنجی در شمال افریقا

- غدیر نی ریز، رکورددار تولید آهن اسفنجی با تکنولوژی ایرانی Pred در کشور شد

- ابلاغ شرایط جدید خرید آهن اسفنجی از بورس کالا

- رقابت داغ در بازار آهن اسفنجی/ صحنهای از رقابت و همکاری در بازار آهن اسفنجی/ ایمیدرو در صدر، “فصبا” به رتبه دوم رسید!

- ورود یک سرمایهگذار فولادی دیگر به حاشیه جنوبی خلیج فارس/ شرکت سنگاپوری در عمان آهن اسفنجی تولید میکند

- تولید فولاد از آهن اسفنجی در کشوری که گاز و سنگ آهن ندارد/ مثلث فولادی برزیل، امارات و ژاپن

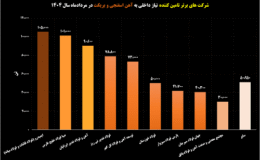

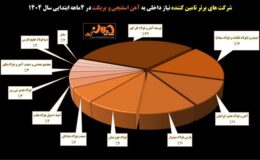

- تأمینکنندگان برتر آهن اسفنجی در ۴ ماهه ابتدایی سال ۱۴۰۴/ هر شرکت چقدر از نیاز داخلی به آهن اسفنجی را تامین کرده است؟

- گام جدید شرکت هندی-عمانی برای تولید فولاد سبز / تامین آهن اسفنجی موردنیاز فولادسازان اروپایی

- رشد ۵.۵درصدی تولید سالانه آهن اسفنجی در جهان / کدام کشورها تولیدکننده هستند؟

دکتر حمید رضا فلاح

مدیر عامل شرکت فولاد توان آور آسیا

محمدکاظم صباغی هرندی

مدیر ارشد خدمات فنی و پشتیبانی شرکت فولاد مبارکه

مهندس طهمورث جوانبخت

مدیرعامل شرکت مجتمع فولاد خراسان

عطاالله معروفخانی

مدیرعامل شرکت فولاد هرمزگان

اکبرگلبو

مدیرعامل شرکت بینالمللی مهندسی سیستمها و اتوماسیون(ایریسا)