مرتبط با : گزارش و مقاله

تاریخ : ۳۰ مهر ماه ۱۳۹۶ - ۱۱:۰۲:۰۸

با توجه به تنوع موارد استفاده فولاد در دنیا، تولید فولاد همگام با پیشرفت تکنولوژی تغییرات بسیاری داشته و تولیدکنندگان سعی در بالابردن بهره وری داشته اند. با توجه به منابع موجود در کشور، روش میدرکس برترين و اقتصادی ترین روش می باشد. در این روش سنگ آهن در تماس مستقیم با گازهای احیاء کننده (شامل هیدروژن و مونوکسید کربن) به آهن اسفنجی تبدیل میشود. نقش کاتالیست ها ریفرم هیدروکربن های موجود در گاز طبیعی، توسط ترکیبات اکسنده دی اکسیدکربن و بخار آب جهت تولید گازهای احیاء کننده است.

شکل 1: تصویر کاتالیست خنثی(راست)، نیمه فعال (وسط)، و فعال(سمت چپ) مورد استفاده در ریفرمر شرکت فولاد سبزوار

شرکت گسترش فناوری خوارزمی برای دومین بار پس از پروژه بارگذاری کاتالیست های ریفرمینگ مدول یک شرکت فولاد خوزستان، بارگذاری کل کاتالیست های ریفرمینگ مورد استفاده در ریفرمر شرکت پارس فولاد سبزوار را عهده دار شد که این برای نخستین بار است که کاتالیست های ریفرمینگ در این واحد تولیدی بارگذاری و مورد استفاده قرار میگیرد. اعزام تيم فنی بارگذارى كاتاليست ها از سوى شركت گسترش فناورى خوارزمى موجب شد تا علاوه بر مستندسازى دقیق و ثبت داده هاى مربوط به فرآيند بارگذارى، اطمينان لازم جهت شارژ بهينه و حداكثرى تيوب ها براى واحد بهره بردار حاصل گردد. با توجه به كيفيت و دقت بالاى فرآیند بارگذارى، بيشينه دانسيته توده ای (Bulk Density) كاتاليست ها در تيوب هاى ريفرمر بدست آمد كه اين مسئله بر روى تناژ توليد، عملکرد ریفرمر، عمر كاتاليست ها و حتی طول عمر لوله های ریفرمر تاثیر مثبتی خواهد گذاشت.

بارگذاری کاتالیست

طرح فولاد سبزوار از جمله هشت طرح مهم فولاد کشور است که ظرفیت تولید سالانه 800 هزار تن محصول آهن اسفنجی داشته و شرایط اشتغال دو هزار نفر را بهصورت مستقیم فراهم نموده است. واحد احیاء مستقیم سنگ آهن مجتمع فولاد سبزوار در حال حاضر دارای یک مدول احیاء مستقیم، به صورت 6 ردیف A، B، C، D، E وF بوده که هر ردیف دارای 13 سلول (Bay) و هر سلول حاوی 6 تیوب می باشد.

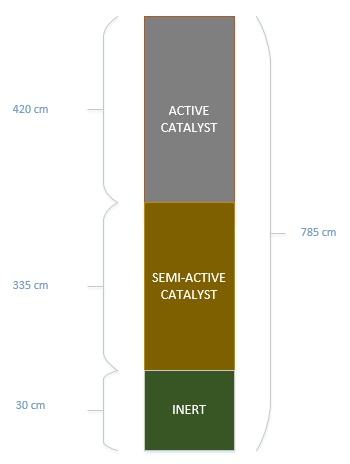

تیوب های استفاده شده در ریفرمر از نوع 8 اینچی بوده که با کسر طول نگه دارندههای کاتالیست(Canister) و همچنین شیپوری که به ترتیب در پایین و بالای بستر کاتالیست قرار می گیرند، در حالت نرمال دارای طول اسمی 800 سانتیمتر، که همان طول بستر کاتالیستی است، میباشند. به سبب حساسیت بستر کاتالیستها و همچنین هزینه نسبتاً سنگین تامین این مواد در واحدهای احیاء مستقیم، بسیار مطلوب است شارژ کاتالیست به صورت تخصصی و با توجه به خواص فیزیکی این قطعات انجام گیرد. شارژ قطعات کاتالیستی می بایست به گونه ای باشد که چینش نهایی آنها علاوه بر تضمین صحت طراحی صورت گرفته، عدم تخریب کاتالیست ها را به دنبال داشته باشد و حداکثر وزن ممکن در هر لایه کاتالیستی شارژ گردد. بنابراین باید به طور همزمان چندین فاکتور از جمله همگن بودن بستر، سالم ماندن قطعات کاتالیستی، حداکثر بودن سطح خارجی کاتالیستی در یک بستر، به حداقل رساندن فضاهای خالی میان آنها و همچنین انجام کل عملیات در مدت زمان شارژ در نظر داشت.

صفحات لاستیکی تجهیزات بارگذاری کاتالیست ها زمانی که درون تیوب و حین شارژ قرار می گیرند، به لحاظ عملی با متمایل شدن به یک سمت قادر به هدایت قطعات به روی بستر می باشند، لذا در صورت امکان رصد کردن بستر در حال شارژ می توان مشاهده نمود که بستر به از یک سمت و به صورت اریب پر می شود. فرآیندی جبرانی نظیر وایبراسیون تیوب های در حال شارژ باعث کاهش بوجود آمدن فضای خالی میان قطعات کاتالیستی می شود، اما به طور کامل حذف نمی گردد. به طور کلی نحوه انجام بارگذاری را می توان به مراحل ذیل تقسیم نمود:

- محاسبه مقدار حدودی کاتالیست مورد نیاز در هر تیوب بر اساس پروفایل شارژ، طول مؤثر تیوب و دانسیته بالک هر سه نوع کاتالیست.

- تعیین شاخصهای طول هر گرید کاتالیست.

- اطمینان از ارتفاع مناسب بستر پس از ریختن هر یک از سه گرید کاتالیست در تیوب با استفاده از شاخص های تعیین شده.

- ایجاد لرزش مناسب در طول تیوب در حین بارگذاری.

- ثبت مقدار کاتالیست بارگذاری شده در هر تیوب.

- انجام دو مرحله تست فشار برای هر تیوب و تأیید نهایی بستر کاتالیست بارگذاری شده در آن.

اطلاعاتی که در حین بارگذاری برای هرتیوب ثبت میگردد شامل مختصات دقیق هر تیوب در حال شارژ در ریفرمر، اطمینان از عدم وجود ذرات، غبار یا اشیاء خارجی درون لوله و تمیز بودن آنها، تعداد بسته کاتالیست بارگذاری شده در هر یک از انواع کاتالیست خنثی، نیمه فعال و فعال (وزن هر بسته 5 کیلوگرم است) و همچنین تستهای مربوط به افت فشار بستر بارگذاری شده می باشد.

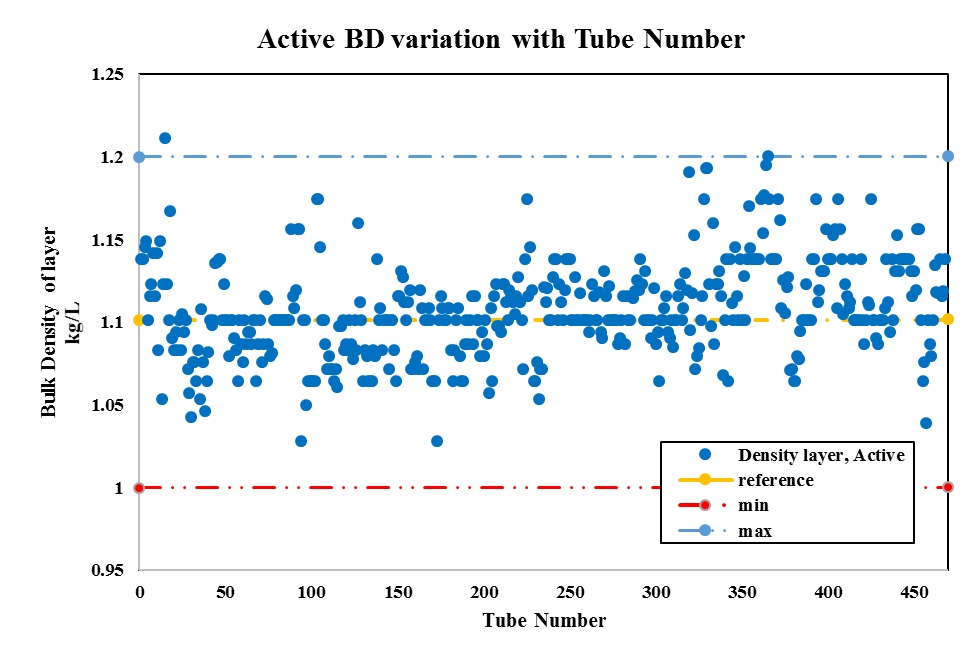

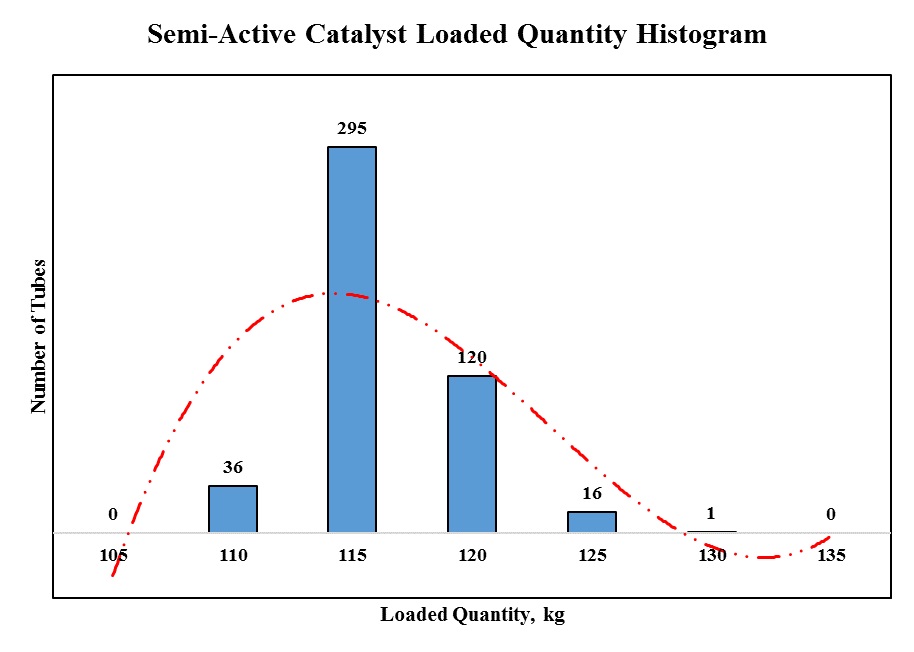

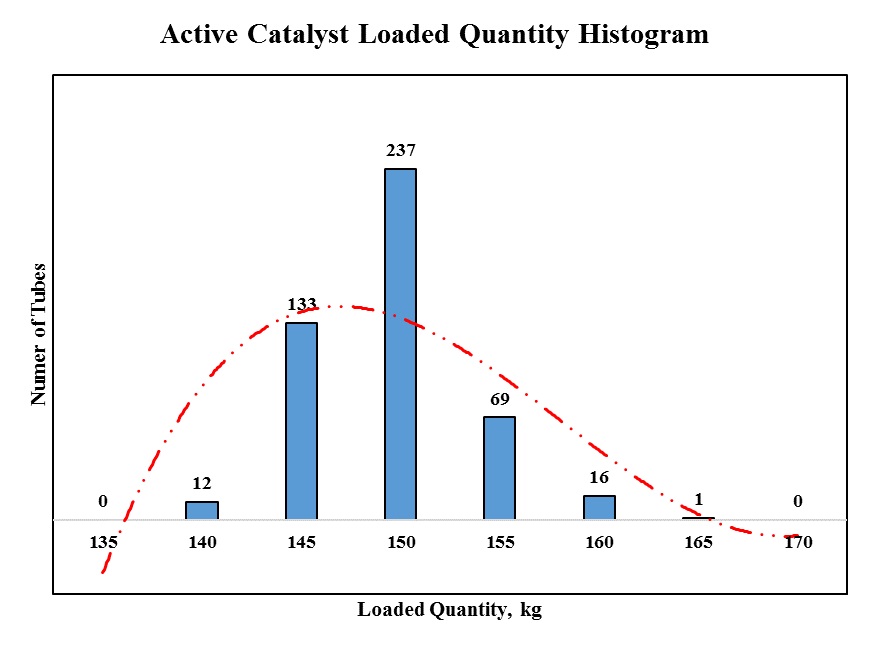

پروفایل شارژ در ریفرمرهای واحدهای احیاء مستقیم با توجه به شرایط فرآیندی خوراک ریفرمر، علی الخصوص دمای آن تعیین می شود؛ لذا ممکن است با توجه به دماهای متفاوت خوراک ریفرمرهای مختلف، پروفایل شارژ تغییر یابد. بارگیری لایه های مختلف کاتالیستی بر اساس دستورالعمل شرکت سازنده کاتالیست (شرکت گسترش فناوری خوارزمی) برای مجموع 468 تیوب انجام گردید. در ادامه به جهت بررسی کیفیت شارژ، افت فشار تیوب های پرشده از کاتالیست توسط دستگاه اندازه گیری افت فشار ثبت شد و یکسان سازی (Outage) تیوب ها در مرحله نهایی اندازهگیری و یادداشت گردید. با توجه به این مطلب که طول تمامی تیوب ها یکسان است، مقادیر هر سه نوع کاتالیست بارگذاری شده با دقت خوبی به یکدیگر نزدیک می باشد. در زیر تغییرات دانسیته تودهای کاتالیستهای نیمه فعال و فعال شارژ شده بر اساس تیوبها گزارش شده است.

با توجه به داده های فراهم شده می توان گفت تلورانس کیسه های مورد استفاده در هنگام بارگذاری در شارژ صورت گرفته در محدوده دانسیته حجمی اعلام شده مجاز می باشد.

با توجه به داده های فراهم شده می توان گفت تلورانس کیسه های مورد استفاده در هنگام بارگذاری در شارژ صورت گرفته در محدوده دانسیته حجمی اعلام شده مجاز می باشد.

با توجه به جدول بالا مشاهده می شود که پراکندگی جرم کاتالیست های شارژ شده در لایه های مختلف قابل قبول بوده و محدوده دانسیته تودهای هر کاتالیست رعایت شده است.

با توجه به جدول بالا مشاهده می شود که پراکندگی جرم کاتالیست های شارژ شده در لایه های مختلف قابل قبول بوده و محدوده دانسیته تودهای هر کاتالیست رعایت شده است.

- نمودار فراوانی مقدار شارژ در بارگیری مرحله اول (شارژ لایه کاتالیست نیمه فعال)

- نمودار فراوانی مقدار شارژ در بارگیری مرحله دوم (شارژ لایه کاتالیست فعال)

بازرسی شارژ از طریق تست افت فشار

بازرسی شارژ از طریق تست افت فشار

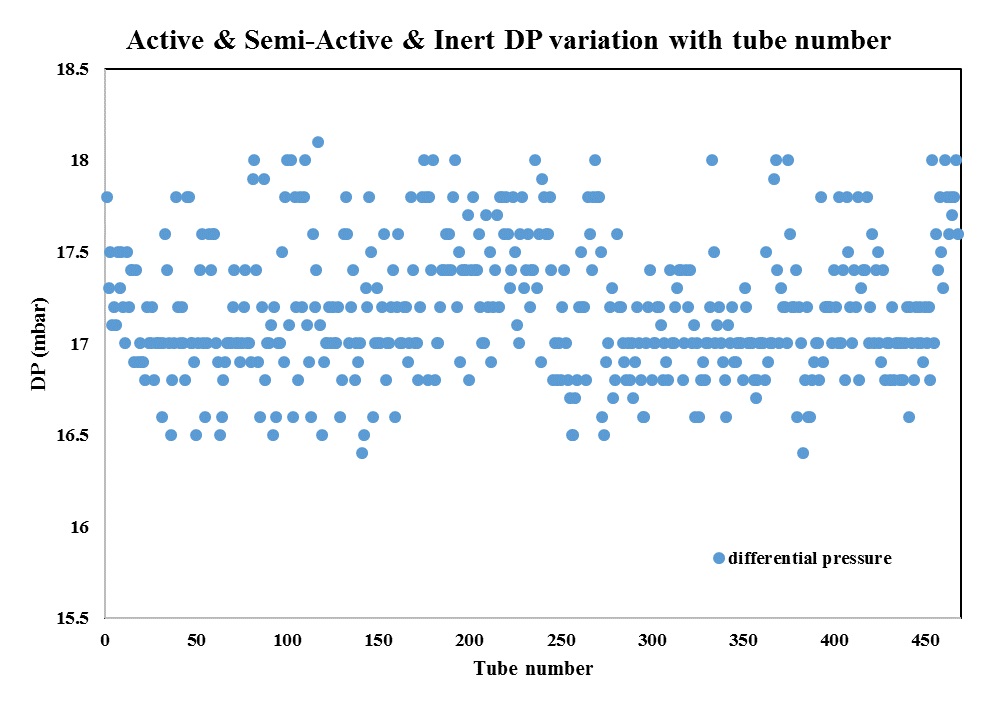

تیوب های بارگذاری شده پیش از نسوزکاری، برای اطمینان از یکنواختی شارژ و کیفیت مناسب شارژ انجام شده در کل تیوب های ریفورمر میبایست از طریق تست افت فشار ارزیابی شوند. با توجه به مطالعه بعمل آمده در صنایع دست اندر در کار فولاد در کشور می توان گفت روش اصولی و واحدی جهت اندازه گیری افت فشار بستر بکار گرفته نمی شود و صرفا از روشی استفاده می شود که به شکل آماری یکی از پارامترهای حاصل از عبور جریان هوا از بستر را مورد مقایسه قرار دهد. این شرکت پس از مطالعات و آزمایش های صورت گرفته در مقیاس صنعتی، تجهیزاتی جهت اجرای این عملیات که بتواند افت فشار تیوب های خارج از محدوده نرمال (5 درصد بالاتر و پایینتر از مقدار متوسط) را تشخیص دهد، فراهم کرده است. تفاوت این روش با روش های متداول مورد استفاده در ریفرمر ها در این مطلب است که در این روش، فشار ورودی (توسط یک رگلاتور دقیق) و دبی عبوری هوا ابتدا (اندازه گیری دبی هوا توسط افت فشار بوجود آمده در یک اوریفیس) برای تمامی تیوب ها یکسان شده و سپس افت فشار سر تیوب ها، یک به یک، اندازه گیری و مقایسه می شود. تنظیم دبی هوا توسط یک شیر سوزنی بسیار دقیق انجام می گیرد تا اندازه گیری همه تیوب ها در فشار یکسان و دبی یکسان بوده و در این حال قیاس مناسبی از افت فشار سر تیوب ها بدست آید. تست افت فشار در دو مرحله، زمانیکه تنها حاوی کاتالیستهای خنثی و نیمه فعال و دیگری حاوی هر سه نوع کاتالیست، مورد بررسی قرار گرفته است. این دستگاه اندازه گیری مجهز به یک گیج کمپرسور دقیق، یگ گیج نشان دهنده فشار دقیق، یک دستگاه نشان دهنده افت فشار دقیق است که در کنار آن، با ایجاد یک سیستم آب بند ویژه درساختار دستگاه بتوان از برگشت هوا از تیوب جلوگیری کرد. تنظیم فشار ثابت برای هوای ورودی به تیوب (فشار هوای ورودی 5بار)، اندازه گیری فلوی هوای عبوری توسط اوریفیس و در نهایت مقایسه اندازهگیریهای بدست آمده در جامعه آماری کل ریفرمر، روند کلی بازرسی کیفیت شارژ می باشد. در زیر تغییرات میزان افت فشار دو سر تیوب در حالتی که تنها از بسترهای نیمه فعال و خنثی و سپس در حالتی که کل تیوب از هر سه نوع کاتالیست پر شده نشان داده شده است. لازم به ذکر است افت فشار دو سر تمامی تیوب های خالی حدود 1 میلی بار اندازه گیری شد که اثر ناچیزی روی افت فشارهای اندازه گیری دارد.

در ابتدای بارگذاری چند تیوب با دقت بالا برای هر قسمت بارگذاری میگردد. افت فشار این تیوب ها با دستگاه دقیق افت فشار مشخص میشود و سپس با قرار دادن میانگین این افت فشار به عنوان مبنا و در نظر گرفتن تلورانس منطقی) حدود 3 تا 5 درصد) تیوب های بارگذاری شده دیگر مورد بررسی قرار گرفته تا بتوان با تشخیص تیوب های با کیفیت شارژ کم از مشکلات احتمالی بعد از راه اندازی جلوگیری نمود.