مرتبط با : گزارش و مقاله

تاریخ : ۱۱ دی ماه ۱۳۹۶ - ۱۱:۲۴:۴۵

کاتالیست از اقلام نیمه مصرفی واحدهای صنعتی می باشد که به دلیل کاهش راندمان پس از چندین سال استفاده، تعویض آنها در هر واحد تولیدی امری اجتناب ناپذیر می باشد. به علت هزینه گزاف تأمین این مواد بسیار مطلوب خواهد بود اگر طول عمر طراحی شده این مواد در واحد تولیدی محقق گردد. لذا به سبب حساسیت بستر کاتالیستها و همچنین هزینه نسبتاً سنگین تامین این مواد در واحدهای تولیدی، امروزه مبحث شارژ کاتالیست در کشورهای صنعتی و نیمه صنعتی در کل دنیا به صورت یک فناوری مجزا و از طریق شرکتهای تخصصی صاحب تکنولوژی در این حوزه دنبال می شود. در واقع هر یک از صاحبان امتیاز این فناوریها مدعی ساخت تجهیزی هستند که تضمین میکند میتوان حداکثر میزان وزنی کاتالیست ها را در بستری همگن و با حداقل آسیب به قطعات، درون راکتور جای داد. به عبارت ساده تر چینش عملی قطعات کاتالیستی در کنار همدیگر تعیین کننده صحت طراحی صورت گرفته است و اجرای اصولی بارگذاری کاتالیست ها می تواند تضمین کننده عدم تخریب کاتالیست ها و همچنین تیوب ها در ریفورمر باشد. روش بارگیری کاتالیست درون تیوب های ریفرمر به دو طریق بر کارایی ریفرمر تاثیر دارد. اولاً، اختلاف در افت فشار بین تیوب های مختلف منجر به تفاوت در شدت جریان گاز بین تیوب ها خواهد شد، که این منجر به اختلاف دمایی بین دیواره تیوب ها می گردد. دوم اینکه، بارگیری کاتالیست ها باید به گونه ای باشد که هیچ فضای خالی از کاتالیست درون تیوب وجود نداشته باشد. در واقع اگر کاتالیستی وجود نداشته باشد، واکنش گرماگیری انجام نشده و باعث ایجاد نقاط داغ در تیوب ریفرمر می شود. تجهیز بارگذاری دستگاهی چندمنظوره است و در طراحی آن به طور همزمان چندین فاکتور از جمله همگن بودن بستر، سالم ماندن قطعات کاتالیستی، حداکثر بودن سطح فعال کاتالیستی در یک بستر، به حداقل رساندن فضاهای خالی میان آنها و همچنین انجام کل عملیات در مدت زمان شارژ مناسب دخیل هستند.

شرکت گسترش فناوری خوارزمی که یکی از تولید کنندگان پیشرو در زمینه کاتالیست در کشور می باشد، با هدف کمک به مشتریان خود مدتی است در حال تحقیق و مطالعه روی روش های بهینه برای بارگذاری کاتالیست های احیاء مستقیم و به طور کلی راکتورهای تیوبی می باشد. در این راستا جهت بهرهمندی هر چه بیشتر از یکتکنولوژی نو در این زمینه، طراحیهای صورت گرفته با چند هدف دنبال شده است. در ابتدای امر طراحی و ساخت ابزاری جهت هدایت قطعات کاتالیستی به گونهای فاکتورهای بارگذاری فوق الذکر را میسر سازد، مورد نظر قرار گرفت. در گام بعد ابداع روشی که در آن امکان شارژ کاتالیست ها به روشی مکانیزه و با حداقل دخالت اپراتور باشد در دستور کار قرار داده شد. این دستگاه از این نظر که خطاهای انسانی حین شارژ را به حداقل خود خواهد رساند و انتظار همسانی بیشتر میان تیوبهای ریفورمر هم از نظر کیفی و هم از نظر کمی میسر می نماید حائز اهمیت می باشد.

جهت درک صحیح موضوع بارگذاری کاتالیست خالی از لطف نیست که به انواع این روش از نظر طبقه بندی کلی اشاره گردد. در چارچوب کلی انواع روش های بارگذاری چه برای راکتورهای تیوب شکل و چه راکتورهای مخزن شکل مانند راکتورهای پتروشیمی، به دو دسته جورابی (Sock Loading) و تراکمی (Dense Loading) قابل تقسیم بندی هستند.

الف) بارگیری جورابی

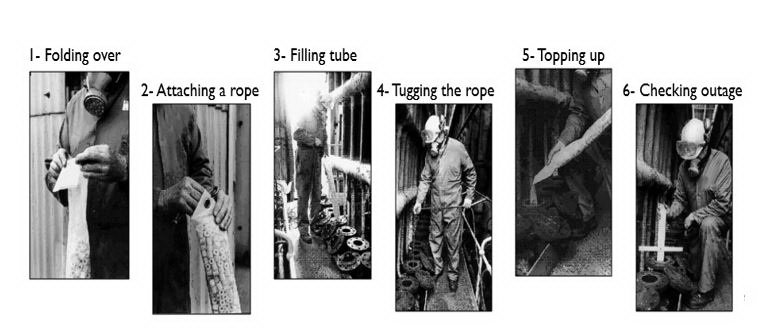

روش نخست بر اساس هدایت قطعات به داخل راکتور از طریق محفظه های جورابی شکل میباشد. در این روش قطعات کاتالیست که از قبل درون یک جوراب پلاستیکی یا کرباسی قرار گرفته با کمک یک طناب که جوراب به آن متصل است، به داخل لوله برده می شود. در هنگامی که جوراب به انتهای راکتور رسید، طناب تکان داده شده که سبب باز شدن جوراب و رها شدن کاتالیست در داخل راکتور میگردد.طول جوراب های مورد استفاده در این روش حدود 150-200 سانتی متر بوده و جوراب ها به راحتی می توانند درون تیوب های ریفرمر بلغزند. در هنگام استفاده از این روش، بارگیری غیر یکنواخت راکتور منجر به ایجاد فضای خالی می شود. هنگامی که کاتالیست ها از داخل جوراب خارج میگردند، بارگیری به شدت انجام شده و امکان دارد کاتالیست ها باعث تشکیل پل شوند. لرزاندن تیوب ها، تعدادی از این پل ها را از بین می برد و سبب افزایش دانسیته می شود اما نمی تواند باعث رفع این مشکل به صورت کامل گردد. بارگیری جورابی اغلب دارای مشکلاتی از قبیل افتادن جوراب در داخل تیوب حین بارگیری کاتالیست است. همچنین، امکان سقوط آزادانه کاتالیست ها درون تیوب وجود دارد که منجر به شکست کاتالیست ها میشود. این روش بسیار وقت گیر بوده و نیاز به نفر ساعت بالای نیروی انسانی می باشد.

شکل1: مراحل بار گذاری کاتالیست ها به روش جورابی

شکل1: مراحل بار گذاری کاتالیست ها به روش جورابی

ب) بارگیری متراکم یکنواخت

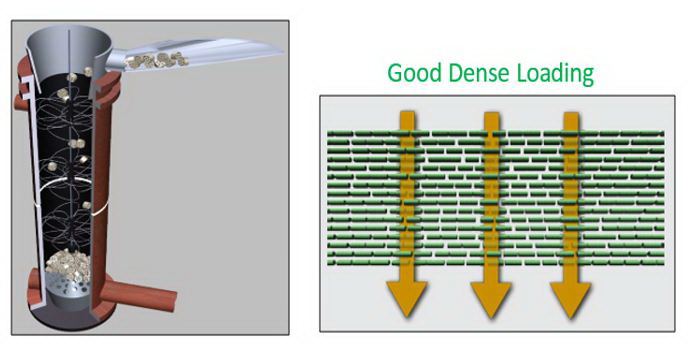

روش دوم ایجاد بستری متراکم با استفاده از سقوط آزاد قطعات در فواصل پیش بینی شده و بهره گیری از تمایل قطعات برای قرار گرفتن در حالتی است که کمینه سطح انرژی را بدست آورند. امروزه راندمان کلی از نظر میزان کاتالیست های قابل شارژ و کیفیت بستر بدست آمده با استفاده از روش دوم امری اثبات شده است. در صورت توزیع یکنواخت کاتالیست در راکتور در حین عملیات بارگیری، روش بارگیری متراکم بر توزیع یکنواخت و مناسب سیال بر روی بستر کاتالیست تاثیر مستقیم داشته و موجب افزایش سیکل عملیاتی واحد شود. لذا می توان گفت طراحی هدایتگرهای کاتالیست ها در این زمینه امتیاز هر کدام از صاحبان تکنولوژی بارگذاری خواهد بود. بارگیری کاتالیست ها با استفاده از این روش از پیچیدگی کمتر و سرعت بالاتری نسبت به روش بارگیری جورابی برخوردار است. بیشترین عملکرد کاتالیست، بارگیری بیشتر کاتالیست، توزیع بهتر جریان سیال، عدم تشکیل کانالیزه شدن، ایجاد نقاط داغ بسیار کم در طول راکتور و همچنین افت فشار یکنواخت از دیگر مزایای استفاده از روش بارگیری متراکم یکنواخت میباشد. در این روش کاتالیست ها از طریق یک قیف به داخل تیوب ریفرمر وارد شده و هدایتگرهای کاتالیست ها به آهستگی از داخل تیوب با تشکیل لایه های کاتالیست به بالا کشیده می شود. استفاده از هدایتگرهای مناسب، سرعت سقوط قطعات کاتالیست را کاهش داده و مانع از شکست قطعات میگردد.

شکل2: مراحل بار گذاری کاتالیست ها به روش متراکم یکنواخت

شکل2: مراحل بار گذاری کاتالیست ها به روش متراکم یکنواخت

در این روش نیازی به تکان دادن تیوبهای ریفرمر نمیباشد زیرا ریسکی برای تشکیل پل وجود نداشته و تضمین رسیدن به یک دانسیته یکنواخت در طول کل تیوب وجود دارد. تجربه بارگیری انواع مختلف کاتالیست (شکل ها و اندازه های مختلف) نشان داده است که تغییرات افت فشار اندازه گیری شده همه تیوب ها کمتر از ±5% میباشد. با به کارگیری این تکنولوژی، کاتالیست بیشتری در حدود 3 تا 7 درصد و در موارد تا بیش از 25 درصد در مقایسه با روش بارگیری جورابی بارگیری می شود (شکل3). این روش یک روش سریع بوده و کانالیزه شدن جریان ورودی به تیوب ها را خصوصا در حالتیکه خوراک رآکتور مایع است از بین می برد. زمان واقعی برای بارگیری یک تیوب با این روش به ابعاد تیوب و طول آن بستگی دارد. مشخص است که زمان لازم برای تعویض کاتالیست ها باعث متوقف شدن تولید و کاهش سود واحد صنعتی بوده و با افزایش سرعت بارگذاری در عین حفظ یا حتی بهبود کیفیت شارژ می توان از توقف های طولانی مدت تولید جلوگیری کرد و از این جهت، کاهش زمان امر بسیار سودمند و مطلوب نفرات بهره بردار واحد صنعتی می باشد.

شکل3: تفاوت بارگذاری کاتالیست به دو روش جورابی (سمت چپ) و تراکمی (سمت راست).

شکل3: تفاوت بارگذاری کاتالیست به دو روش جورابی (سمت چپ) و تراکمی (سمت راست).

شکل4: مقایسه کانالیزه شدن دو روش بارگذاری جورابی (سمت چپ) و تراکمی (سمت راست).

شکل4: مقایسه کانالیزه شدن دو روش بارگذاری جورابی (سمت چپ) و تراکمی (سمت راست).

در حال حاضر جهت شارژ کاتالیست ریفرمینگ در صنایع فولاد کشور یک روش سنتی مورد استفاده قرار می گیرد (شکل 5)، به نوعی روش تراکمی می باشد؛ با این تفاوت که صرفاً از لحاظ مکانیزم در چارچوب این روش قرار می گیرد، حال آنکه نیازهای بارگذاری صحیح به صورتی که اشاره شد را بر طرف نمیسازد و روش اتوماتیکی نیز نمی باشد. هدایتگرهای لاستیکی کاتالیست ها زمانیکه درون تیوب قرار می گیرند، به لحاظ عملی با متمایل شدن به یک سمت قادر به هدایت قطعات به روی بستر میباشند، لذا در صورت امکان رصد کردن بستر در حال شارژ میتوان مشاهده نمود که بستر به از یک سمت و به صورت اُریب پر می شود. این امر که سبب بوجود آوردن فضای خالی میان قطعات کاتالیستی می شود، گرچه با فرآیندی جبرانی نظیر وایبراسیون تیوب های در حال شارژ کاهش می یابد، اما به طور کامل حذف نمیگردد. بنابراین جایگزین نمودن هدایتگرهای موجود با طراحی جدیدی که مشکل شارژ کاتالیستها را از ابتدا مرتفع نماید بسیار مناسبتر خواهد بود. ستاپ آزمایشگاهی این شرکت با دارا بودن تیوب های شفاف با ابعاد مشابه ابعاد تیوب های صنعتی، امکان بررسی کیفیت شارژ را حین بارگذاری و پس از آن به خوبی فراهم نموده است و لذا از این تیوب ها می توان در جهت بهینه سازی هدایتگرهای شارژ قطعات استفاده نمود.

شکل5: پره های لاستیکی کاهنده سرعت در روش بارگذاری سنتی – حفرات بوجود آمده پس از شارژ کاتالیست ریفرمینگ احیاء مستقیم (شکل سمت چپ)

شکل5: پره های لاستیکی کاهنده سرعت در روش بارگذاری سنتی – حفرات بوجود آمده پس از شارژ کاتالیست ریفرمینگ احیاء مستقیم (شکل سمت چپ)

شرکت گسترش فناوری خوارزمی با توجه با آزمایش های صورت گرفته در فاز آزمایشگاهی، پایلوت در تیوب های آزمایشی فولاد و همچنین فاز صنعتی در ریفورمرهای احیاء مستقیم، اکنون افتخار این را دارد که خود را پیشگام ابداع این صنعت در کشور معرفی نماید. تجهیز ساخته شده قابلیت این را دارد که کاتالیست های مورد نظر را در بیشینه جرم در واحد حجم لوله (دانسیته توده ای) ممکن و بدون دخالت اپراتور بارگذاری نموده و همچنین نیاز به ویبراسیون تیوب ها حین شارژ را از میان بر خواهد داشت (شکل 6). در مجموع انتظار می رود در یک شارژ ایده آل بتوان جرم بیشتری از کاتالیست ها را نسبت به شارژ آنها به طور سنتی فوق الذکر در یک حجم ثابت و در مدت زمان کمتر و با هزینه پایین تر قرار داد و همچنین پراکندگی کمتری در گزارش شارژ نهایی کاتالیست ها مشاهده کرد. طراحی صورت گرفته که بر اساس نیاز موجود در صنایع فولاد کشور انجام پذیرفته است، با اعمال تغییرات لازم در دیگر صنایع کشور که از راکتورهای تیوب شکل بهره میگیرند مانند صنایع پتروشیمی نیز قابل استفاده می باشد.

شکل6: بارگذاری کاتالیست های ریفرمینگ به روش مکانیزه.

شکل6: بارگذاری کاتالیست های ریفرمینگ به روش مکانیزه.