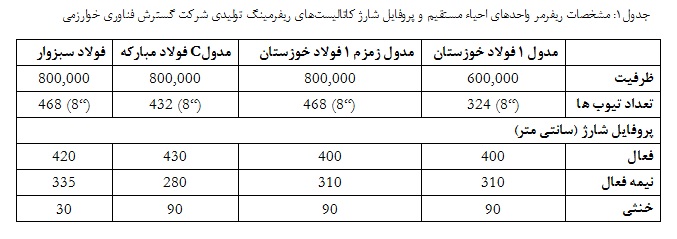

مرتبط با : گزارش و مقاله

تاریخ : ۳ شهریور ماه ۱۳۹۷ - ۱۱:۰۳:۵۹

شرکت گسترش فناوری خوارزمی یک شرکت دانش بنیان تولیدکننده کاتالیست های هتروژن، خصوصاً کاتالیست های ریفمرینگ واحدهای احیاء مستقیم است. این شرکت از سال 1390 فعالیت خود را در تحقیقات و تولید صنعتی این کاتالیست ها آغاز نمود و هم اکنون ثمره آن بارگذاری 4 ریفرمر کنونی شرکت از کاتالیست های تولیدی این شرکت است. همچنین این شرکت قراردادهای متعددی برای تامین کاتالیست سایر واحدهای تولیدی امضا نموده است که هم اکنون در حال تولید و عرضه آنها به مصرف کنندگان است.

در این نوشتار واحدهای بارگذاری شده در صنعت فولاد و عملکرد این شرکت دانش بنیان در سال های 1395 و 1396 در واحدهای مختلف بررسی شده است. در ابتدا توضیح مختصری در ارتباط با واحدهای بارگذاری شده، زمان استارت واحد، وضعیت واحدها داده می¬شود. سپس پارامترهای عملکرد مستقل از تولید و همچنین پارامترهای عملکرد وابسته به تولید برای تمامی واحدها مورد بررسی قرار خواهند گرفت.

بارگذاری کاتالیست های تولیدی این شرکت برای نخستین بار در مقیاس یک ریفرمر کامل در مدول 1 واحد احیاء 2 شرکت فولاد خوزستان صورت گرفت و راه اندازی واحد پس از انجام بارگذاری و مراحل Start-up از تاریخ 19 اسفند سال 1395 آغاز شد. پس از عملکرد موفقیت آمیز این کاتالیست ها در ریفرمر مدول یک واحد احیاء 2 شرکت فولاد خوزستان، به همین ترتیب در سال 1396 کاتالیست های این شرکت در ریفرمر شرکت فولاد سبزوار در تاریخ 1 بهمن، مدول C شرکت فولاد اصفهان در تاریخ 4 بهمن و در نهایت واحد زمزم 1 شرکت فولاد خوزستان در تاریخ 10 بهمن ماه شروع به کار کرد. در این واحدها کلیه تیوب های ریفورمر توسط کاتالیست های شرکت گسترش فناوری خوارزمی شارژ گردید و اعزام تیم فنی و نظارتی بر فرآیند بارگذاری کاتالیست ها از سوی این شرکت موجب شد تا اطمینان لازم جهت شارژ بهینه با دانسیته تودهای حداکثری تیوب ها حاصل گردد. در تمامی واحدها میزان دانسیته شارژ نزدیک به ماکزیمم حالت بدست آمد.

ریفرمینگ واکنش هیدروکربن (از قبیل گاز طبیعی، متان، پروپان و ...) با H2O یا CO2 برای تولید احیاکننده های H2 و CO است. واکنش های ریفرمینگ گرماگیر بوده و نیاز به کاتالیست برای تسریع واکنش دارد. در تمامی واحدها خوشبختانه خلوص متان در گاز طبیعی ورودی به واحد نسبتا بالا بوده و درصد ورود هیدروکربن های سنگین بحرانی نبوده است. در ادامه به بررسی عملکرد کاتالیست های شرکت خوارزمی در تمامی واحدها پرداخته شده است.

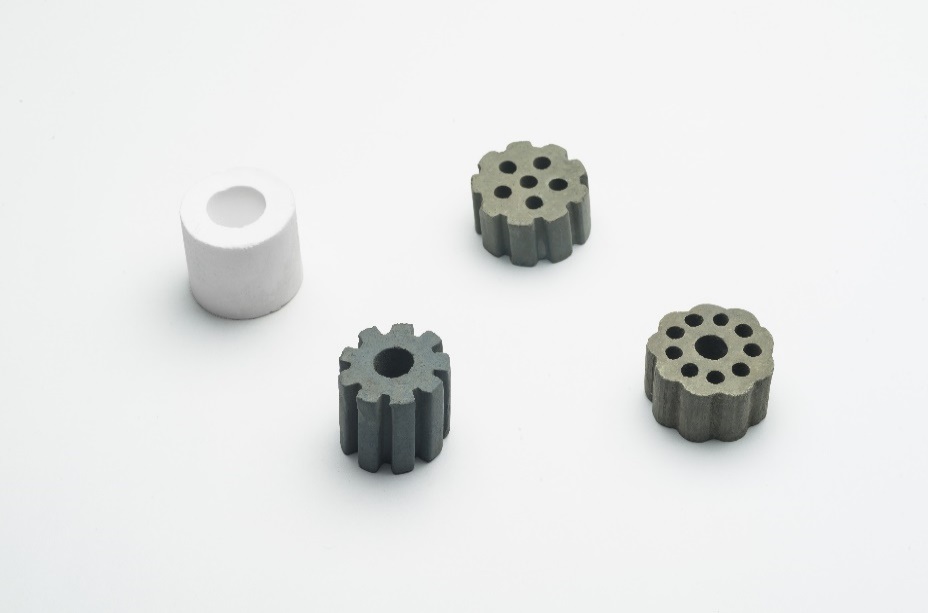

شکل1: کاتالیستهای ریفرمینگ صنعت فولاد

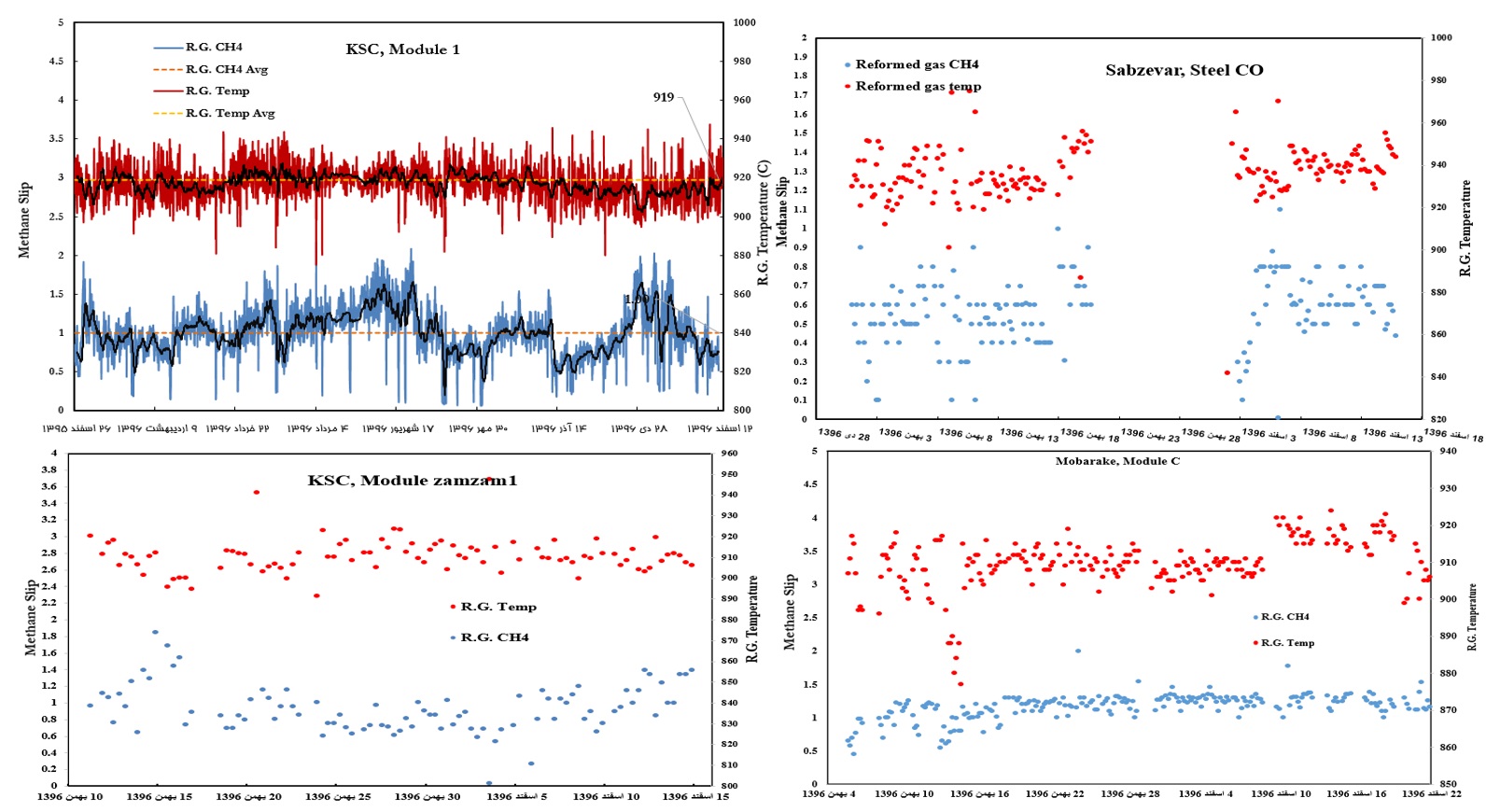

با توجه به نمودار عملکرد کاتالیست ها (شکل2) می توان کیفیت گاز ریفرم به لحاظ میزان متان خروجی را ملاحظه نمود. نتایج بدست آمده برای هر چهار واحد حاکی از این می باشد که ریفرمینگ گاز توسط کاتالیست ها به خوبی صورت گرفته و میزان متان و کربن دی اکسید به خوبی قابل کنترل می باشد. با توجه به اینکه مدت زمان بیشتری از زمان راه اندازی مدول 1 شرکت فولاد خوزستان می گذرد، لذا بررسی دقیق تری را می توان بر روی عملکرد کاتالیست های این واحد انجام داد.

شکل2: تغییرات دمای گاز ریفرم و میزان متان گاز ریفرم. به ترتیب: بالا سمت چپ (فولاد خوزستان مدول 1)، بالا سمت راست (فولاد سبزوار)، پایین سمت چپ (فولاد خوزستان زمزم 1) و پایین سمت راست (فولاد مبارکه مدول C).

افزایش میزان گوگرد در گاز ورودی به ریفرمر باعث کاهش ظرفیت ریفرمر (افزایش میزان متان گاز ریفرم) خواهد شد. در ابتدای راه اندازی مدول 1، همچنین در چندین بازه زمانی مشاهده میشود که میزان متان خروجی از مقدار ایده آل فاصله گرفته است. پس از بررسی و پس از وارد مدار شدن مخازن سولفورزدا این نمودار نشان می دهد که میزان متان توسط دمای گاز ریفرم به خوبی قابل تنظیم بوده و مقدار آن پس از سولفورزدایی کمتر از 1 درصد که مقدار ایده آل متان خروجی است نگه داشته شده است. همین معضل فرآیندی برای مدول زمزم 1 شرکت فولاد خوزستان هم در بعضی زمان ها وجود داشت. وجود سولفور (H2S) بسیار بالا، حتی بیش از مقدار طراحی سیستم سولفورزدا، تا حد ppm40 مسبب بروز شرایط نامطلوب و کاهش فعالیت کاتالیست است. با توجه به اینکه واکنش های ریفرمینگ گرماگیر بوده، همین امر باعث کاهش دمای گاز ریفرم شده و باعث بالا رفتن میزان متان و CO2 باقیمانده در گاز ریفرم می شود. منشا این سولفور بالا، سنگ آهن مورد استفاده بوده که در نتیجه واکنش¬های احیاء از گندله خارج و وارد گاز پروسس شده است.

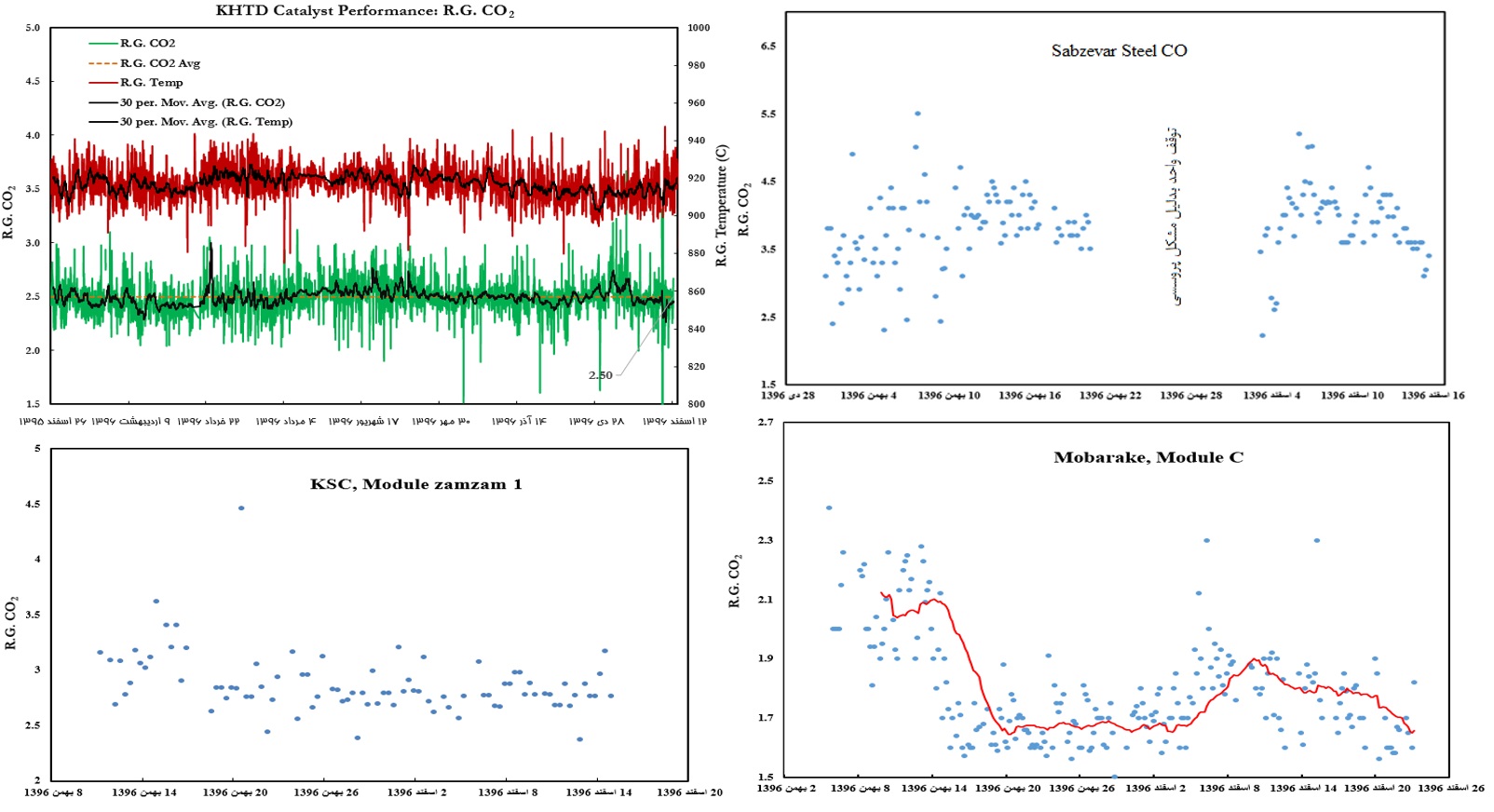

در ابتدای راه اندازی به گاز فرصت کافی جهت تبادل با کاتالیست داده میشود. یعنی به گاز فرصت کافی جهت تبدیل شدن متان و CO2 بر روی کاتالیست ها در لوله های ریفرمر داده می شود و لذا اعداد CO2 و متان در ابتدای راه اندازی برای تمامی واحدها پایین و بسیار مطلوب می باشد. در مدول C فولاد مبارکه اصفهان، جهت کنترل مقدار H2/CO تزریق آب کمتری صورت می گیرد، همین امر باعث می شود تا درصد بیشتری از واکنش های ریفرمینگ با اکسنده CO2 صورت بگیرد. به همین دلیل میزان CO2 در خروجی از ریفرمر پایین می باشد. همچنین مشاهده می شود برای دیگر واحدها میزان CO2 به طور مطلوبی در 2.5 درصد نگه داشته شده است.

شکل3: تغییرات CO2 گاز ریفرم بر حسب زمان: به ترتیب: بالا سمت چپ (فولاد خوزستان مدول 1)، بالا سمت راست (فولاد سبزوار)، پایین سمت چپ (فولاد خوزستان زمزم 1) و پایین سمت راست ( فولاد مبارکه مدول C).

بررسی بیشتر عملکرد کاتالیست ها نیازمند مطالعه پارامترهای تولید در کل واحد می باشد.

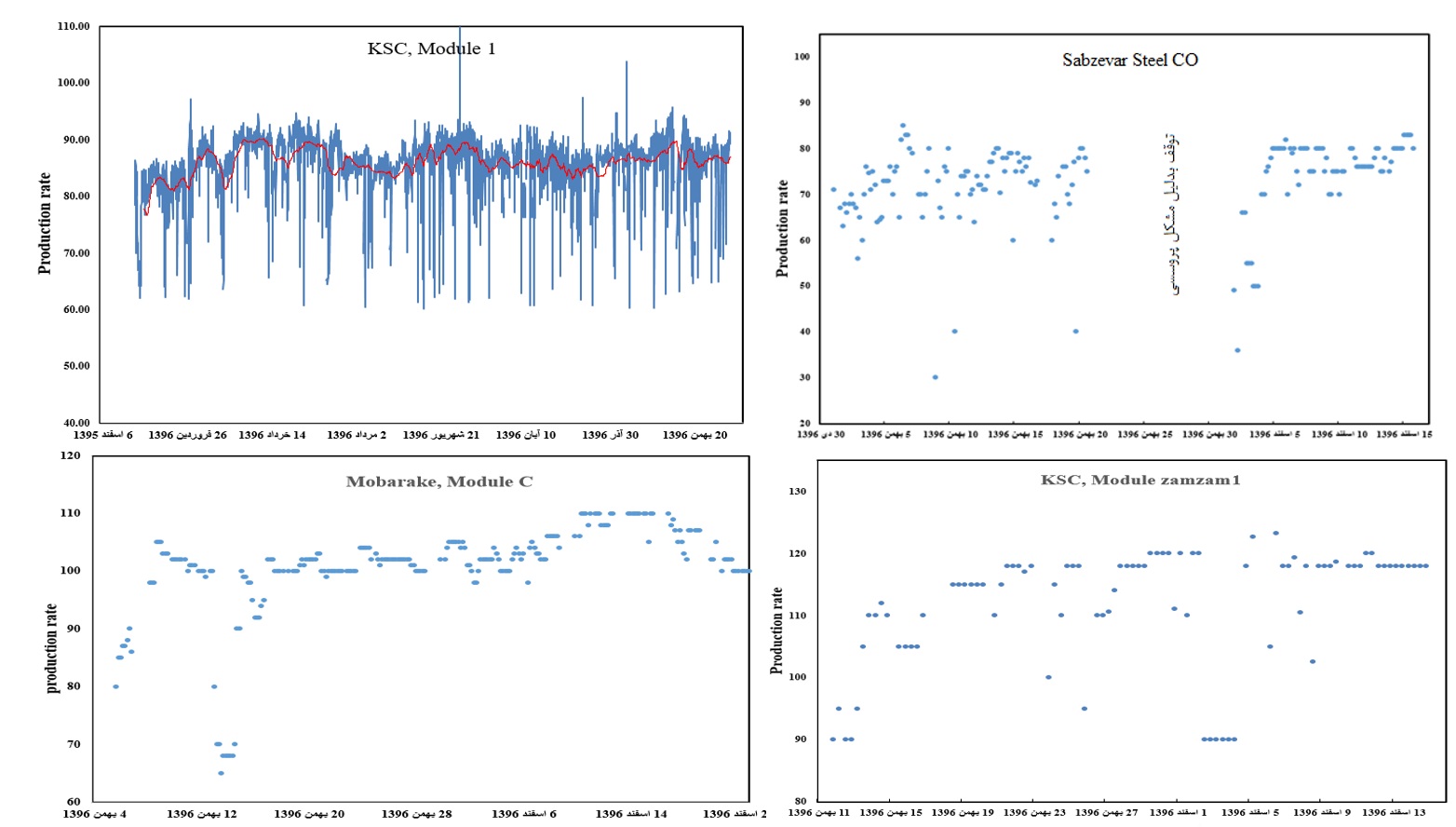

شکل4: نرخ تولید آهن اسفنجی در واحدهای مختلف

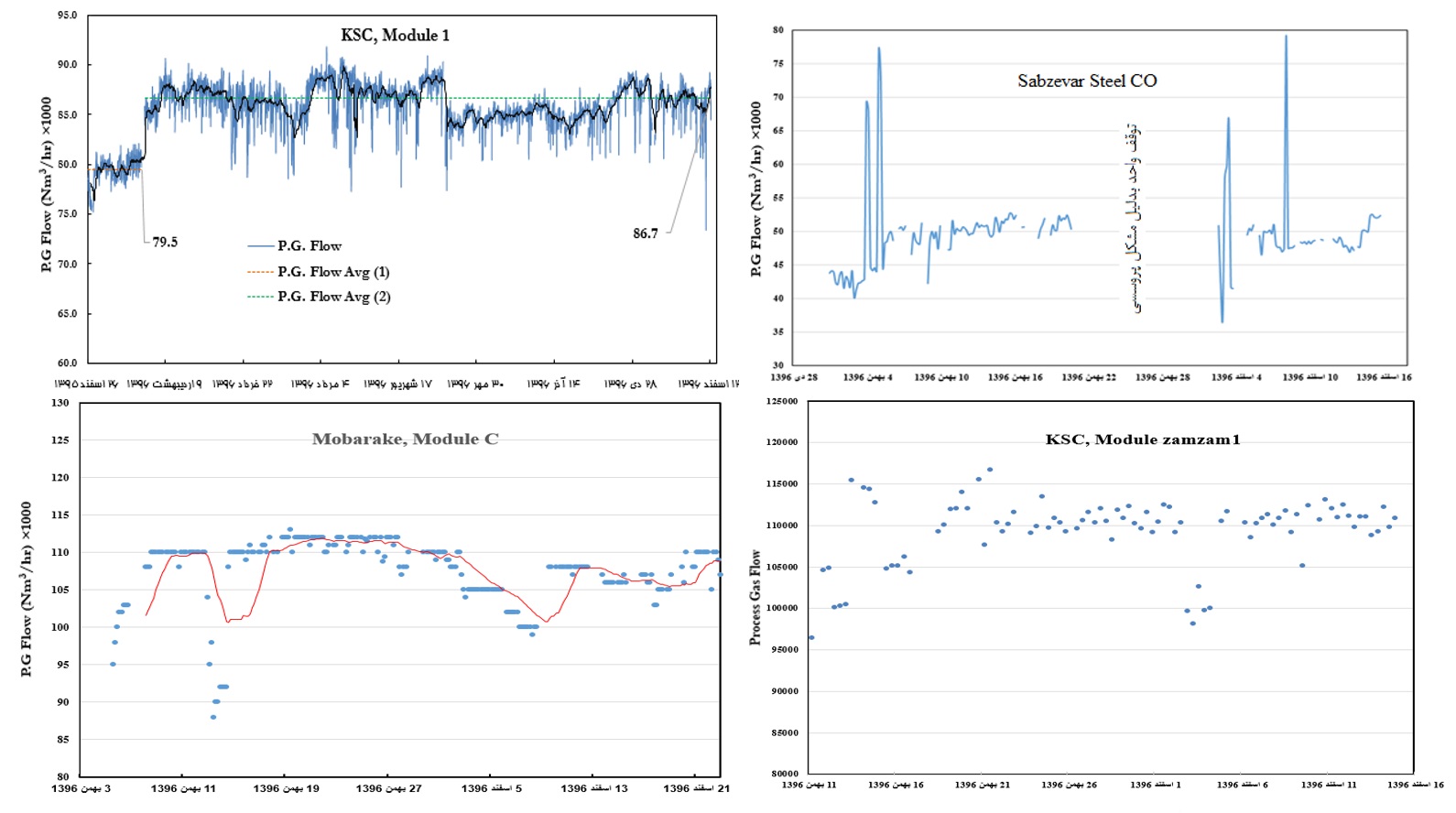

شکل(4) میزان تولید هر چهار واحد را نشان می دهد که در تمامی مدول ها از ابتدای راه اندازی تا حالت نرمال نرخ تولید به مقدار مطلوب خود رسیده است. در حال حاضر تمامی چهار واحد بجز واحد سبزوار که به علل مشکلات جزئی نتوانسته است به ظرفیت بیشینه برسد سایر واحدها در ماکزیمم نرخ تولید کار می کنند. همچنین در شکل 5 می توان تغییرات میزان فلوی گاز پروسس این واحدها را با زمان ملاحظه نمود که در پاره ای از نقاط به علل مشکلات فرآیندی یا بروز توقف ها دارای نوساناتی بوده است ولی به مقدار مناسب شدت جریان خود رسیده است.

شکل5: میزان فلوی گاز پروسس برای تمامی واحدها

این مقاله در نشریه شماره 79 چیلان منتشر گردید و نحوه دریافت اشترایک چیلان تماس با شماره های 4-88551701-021 می باشد.