مرتبط با : گزارش و مقاله

تاریخ : ۱۸ آذر ماه ۱۳۹۷ - ۱۰:۲۸:۱۱

به گزارش چیلان، تیم مهندسی فرآیند بخش تحقیق و توسعه گسترش فناوری خوارزمی فعالیت های متعددی را در راستای تولید کاتالیست های مورد نیاز صنعت احیاء مستقیم کشور در دستور کار داشته است که در زیر به آن ها اشاره شده است:

شکل1: مطالعات CFD مخازن سولفورزدا و مدل سازی فرآیند ریفرمینگ واحدهای احیاء مستقیم

شرکت گسترش فناوری خوارزمی تنها شرکت تولید کننده کاتالیست در ایران می باشد که کلیه کاتالیست ها و جاذب های مورد استفاده در زنجیره تولید آهن اسفنجی در واحدهای احیاء مستقیم کشور را تولید می کند. این شرکت همچنین تنها شرکت در خاورمیانه میباشد که مواد اولیه کلیدی مورد نیاز جهت ساخت کاتالیست و جاذب ها را بر اساس مشخصات فنی مورد نیاز محصول، به صورت مستقل تولید و تهیه می کند.

با توجه به راه اندازی واحدهای احیاء مستقیم تحت لیسانس PERED که یک تکنولوژی بومی میباشد، این شرکت گریدهای اختصاصی این واحدها را نیز تولید و به مشتریان خود پیشنهاد و عرضه نموده است.

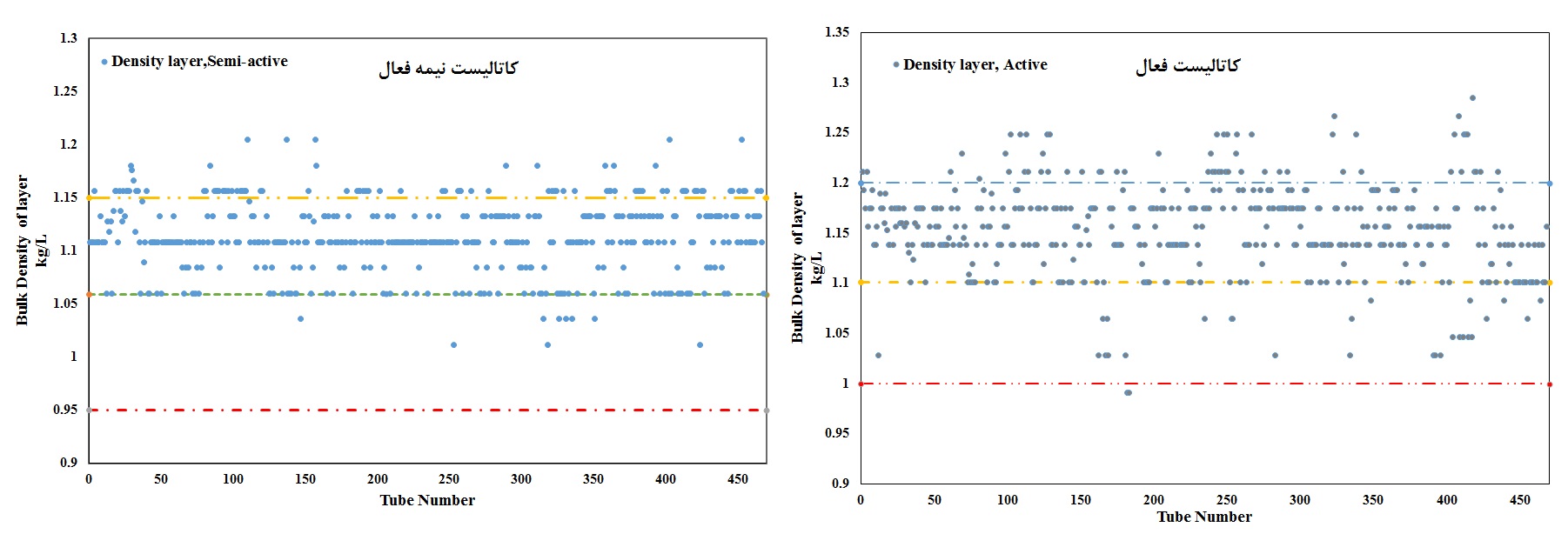

یکی از مهمترین فعالیت های این شرکت در کنار بحث تولید و بازیابی کاتالیست های مستعمل، انجام خدمات مهندسی مرتبط با کاتالیست های احیاء مستقیم می باشد. این خدمات شامل خدمات تخلیه کاتالیست های مستعمل، بارگذاری کاتالیست های تازه به روش Dense Loading و انجام آنالیز یکنواختی بارگذاری به روش تست افت فشار دو سر تیوب ها، مستندسازى دقیق و ثبت داده هاى مربوط به فرآيند بارگذارى به منظور رسیدن به اطمينان لازم جهت شارژ بهينه و حداكثرى تيوب ها اشاره کرد. به عنوان مثال، نمودار 2 پراکندگی دانسیته برای کاتالیست های فعال و نیمه فعال را بعد از انجام بارگذاری تیوب ها نشان می¬دهد که بر این اساس، این شرکت به مهندسان فرآیند و بهره بردار واحد گزارش کاملی از روند اجرای کار، میزان بارگذاری در تک به تک تیوب ها، کیفیت بارگذاری و تست های قبل و بعد بارگذاری ارائه می دهد. دانسیته بارگذاری هر نوع کاتالیست، میزان وزن هر نوع کاتالیست بارگذاری شده در هر تیوب به همراه افت فشار هر بستر کاتالیستی و کل دو سر هر تیوب با روش های صحیح و علمی بهینه شده به همراه آنالیزهای آماری و پراکندگی اطلاعات با دقت به مشتریان ارائه می شود. با انجام این تحلیل های دقیق در هنگام بارگذاری، تلرانس تغییرات دانسیته و افت فشار تیوب ها به حداقل می رسد.

یکی از مهمترین فعالیت های این شرکت در کنار بحث تولید و بازیابی کاتالیست های مستعمل، انجام خدمات مهندسی مرتبط با کاتالیست های احیاء مستقیم می باشد. این خدمات شامل خدمات تخلیه کاتالیست های مستعمل، بارگذاری کاتالیست های تازه به روش Dense Loading و انجام آنالیز یکنواختی بارگذاری به روش تست افت فشار دو سر تیوب ها، مستندسازى دقیق و ثبت داده هاى مربوط به فرآيند بارگذارى به منظور رسیدن به اطمينان لازم جهت شارژ بهينه و حداكثرى تيوب ها اشاره کرد. به عنوان مثال، نمودار 2 پراکندگی دانسیته برای کاتالیست های فعال و نیمه فعال را بعد از انجام بارگذاری تیوب ها نشان می¬دهد که بر این اساس، این شرکت به مهندسان فرآیند و بهره بردار واحد گزارش کاملی از روند اجرای کار، میزان بارگذاری در تک به تک تیوب ها، کیفیت بارگذاری و تست های قبل و بعد بارگذاری ارائه می دهد. دانسیته بارگذاری هر نوع کاتالیست، میزان وزن هر نوع کاتالیست بارگذاری شده در هر تیوب به همراه افت فشار هر بستر کاتالیستی و کل دو سر هر تیوب با روش های صحیح و علمی بهینه شده به همراه آنالیزهای آماری و پراکندگی اطلاعات با دقت به مشتریان ارائه می شود. با انجام این تحلیل های دقیق در هنگام بارگذاری، تلرانس تغییرات دانسیته و افت فشار تیوب ها به حداقل می رسد.

پس از بارگذاری نیز این شرکت به طور منظم، نفرات و مهندسان فرآیند بخش R&D خود را در زمان های از قبل مشخص شده جهت دریافت کلیه اطلاعات فرآیندی و انالیزهای گازهای پروسس، خوراک، گاز طبیعی، گاز ریفرم و غیره به واحدهای مشتری اعزام می کند تا پس از تحلیل کلیه اطلاعات مرتبط با تولید و بررسی عملکرد کاتالیست ها، پیشنهادات مقتضی را به واحدهای تولیدی جهت بهینه سازی فرآیند در کنار عملکرد کاتالیست ها به همراه گزارش این اطلاعات ارسال می نماید.

شکل2: پراکندگی دانسیته برای کاتالیست های فعال و نیمه فعال در یک ریفرمر کامل

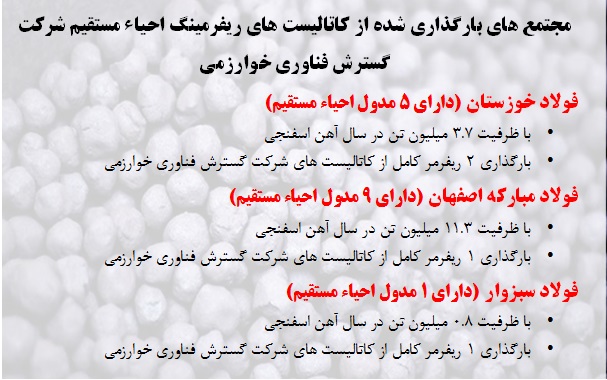

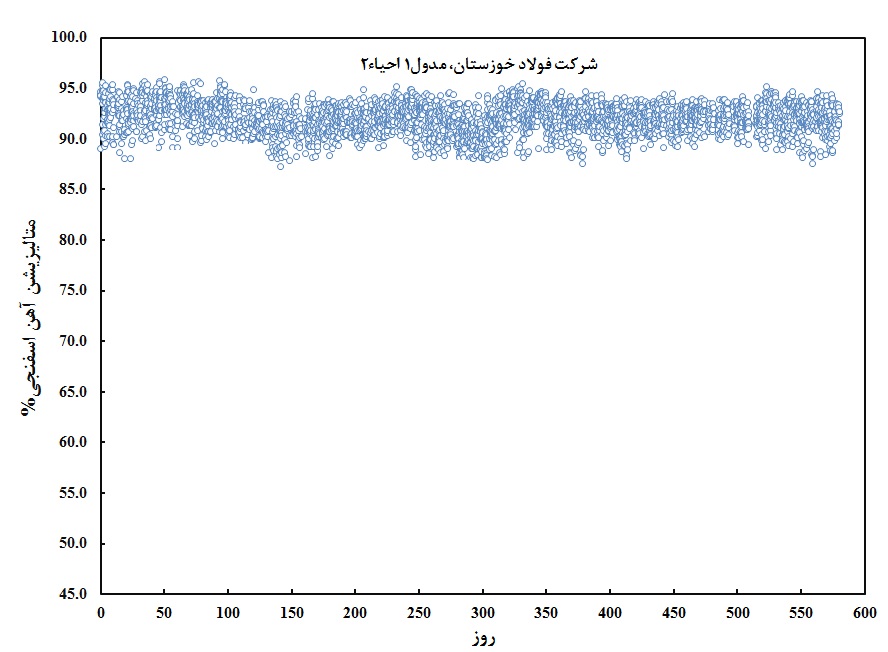

با توجه به عملکرد مناسب کاتالیست های شرکت گسترش فناوری خوارزمی، رسیدن به بالاترین میزان تولید با بهترین کیفیت آهن اسفنجی برای تمامی مدول های شارژ شده از کاتالیست های این شرکت حاصل گردیده است. نمودارهای ۳ و ۴ عملکرد کمی و کیفی مدول ۱ احیاء شماره ۲ فولاد خوزستان را نشان می دهد. مدول ۱ احیاء شماره ۲ فولاد خوزستان دارای 324 تیوب با ظرفیت تولیدی 600 هزار تن بر سال می باشد.

شکل3: روند تغییرات تولید آهن اسفتجی، بیست ماه بعد از راه اندازی واحد

شکل4: روند تغییرات درصد متال آهن اسفنجی تولیدی

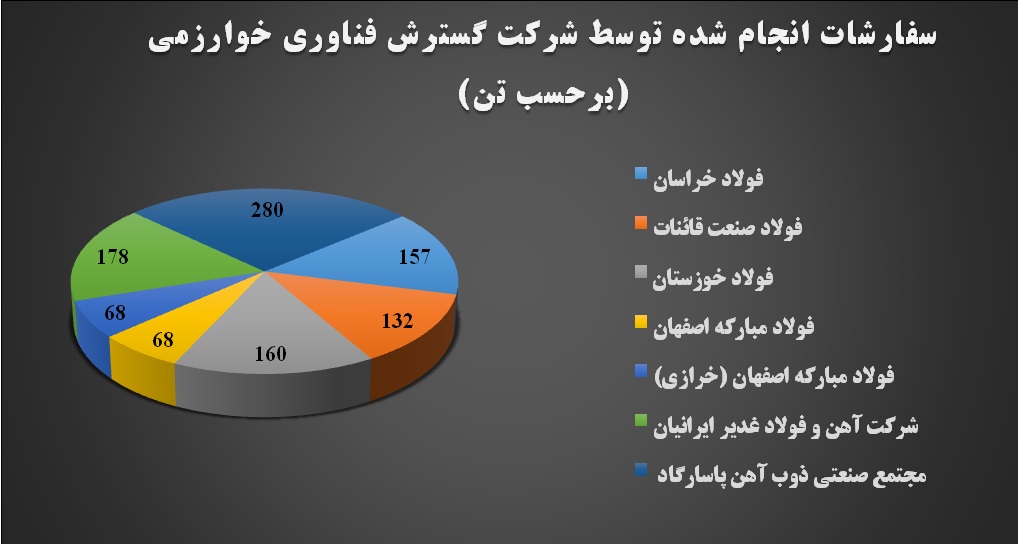

با توجه به فعالیت مناسب کاتالیست های احیاء مستقیم این شرکت، قراردادهای متعددی جهت تامین کاتالیست های واحدهای دیگر تولیدی با این شرکت منعقد شده است که در زیر به آنها اشاره شده است:

• فولاد خراسان • فولادصنعت قائنات • فولاد خوزستان • فولاد مبارکه اصفهان • شرکت آهن و فولاد غدیر ایرانیان • مجتمع صنعتی ذوب آهن پاسارگاد (تنها مگامدول احیاء مستقیم گرم کنونی کشور)

با توجه به مدت زمان کوتاه فعالیت شرکت در مقایسه با رقبای داخلی و خارجی، کیفیت کاتالیست های این شرکت به نحوی بوده است که با توجه به مقدار کنونی کاتالیست های بارگذاری شده شرکت گسترش فناوری خوارزمی در ریفرمرهای کل کشور، تولید 3 میلیون تن در سال آهن اسفنجی و یا به عبارتی 15 درصد کل آهن اسفنجی تولیدی کل کشور توسط کاتالیست های این شرکت انجام می شود که با تحویل کاتالیست های قراردادهای ذکر شده و بارگذاری آنها در زمان های تعیین شده، تا سال 1399 میزان تولید تا 7 میلیون تن آهن اسفنجی در سال (35 درصد کل تولید آهن اسفنجی کشور) توسط کاتالیست های این شرکت انجام خواهد شد.

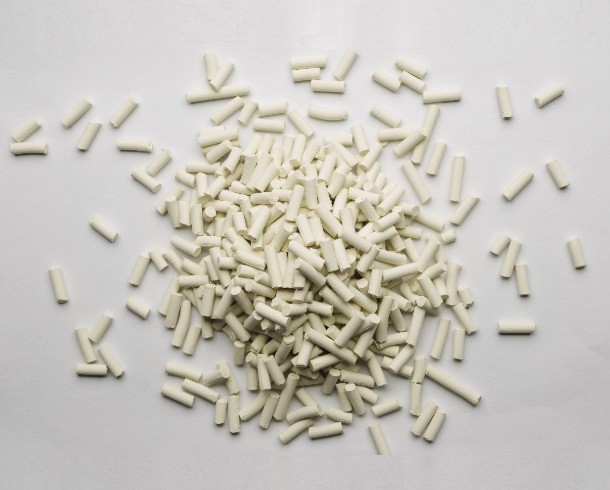

جاذب های سولفورزدائی اکسید روی

در کنار کاتالیست های ریفرمینگ واحدهای احیاء مستقیم، این شرکت قادر به تولید جاذب های سولفورزدایی مورد استفاده در این واحدها می باشد که با توجه به سولفور بالای موجود در گندله های مصرفی این واحدها، این جاذب ها دارای مصرف بسیار بالایی در کشور هستند. این جاذب ها دارای مقادیر بالایی از اکسید روی بوده و در گریدهای مختلف با عملکرد مناسب تولید شده و در مخازن سولفورزدائی تعدادی از واحدهای احیاء مستقیم کشور بارگذاری شده اند. همچنین این شرکت قراردادهای متعددی در زمینه تامین جاذب های سولفورزدائی منعقد نموده است که در زیر به آنها اشاره شده است:

• شرکت فولاد خوزستان • شرکت MMTE (پروژه مگامدول کوثر) • شرکت MMTE (پروژه مگامدول گهرسیرجان) • مجتمع فولاد مبارکه اصفهان • شرکت فولاد غدیر نی ریز

شکل5: جاذب سولفورزدایی اکسید روی

گسترش فناوری خوارزمی برای اولین بار، فرآیند بارگذاری کل جاذب های اکسید روی مورد استفاده در مخازن سولفورزدایی واحد تولید آهن اسفنجی شرکت گل گهر سیرجان که خود تولید و تحویل نمود را در اردیبهشت ماه ۱۳۹۷ عهده دار شد که با کیفیت بالا و به روش Dense Loading این بارگذاری انجام گرفت.

با توجه به وجود مشکلات فرآیندی جاذب های سولفورزدائی در واحدهای احیاء مستقیم کشور که بعضاً ماهیت فرآیندی دارند، شرکت گسترش فناوری خوارزمی بر توسعه و تولید اشکال مختلف جاذب های سولفورزدایی اکسید روی فعالیت زیادی داشته تا بتواند گرید و محصول مناسب و اختصاصی این واحدها را به مشتریان عرضه نماید.

شکل6:شکل جدید جاذب سولفورزدایی اکسید روی

شکل7: بارگذاری مخازن سولفورزدایی واحد احیاء مستقیم کوثر شرکت گل گهر سیرجان توسط بخش فرآیند شرکت گسترش فناوری خوارزمی