یکی از معیارهای مهم توسعهیافتگی کشورها، میزان تولید و مصرف فولاد است. توسعه و رشد صنعت فولاد ایران از دهه ۸۰ آغاز گردید و بعد از دو دهه کشور ایران از یک کشور واردکننده بزرگ فولاد به دهمین تولیدکننده و یکی از بزرگترین صادرکنندگان فولاد در منطقه خاورمیانه تبدیل شد و پس از صنایع پتروشیمی بیشترین سهم از صادرات کشور را در اختیار گرفت.

این نشان می دهد که صنعت فولاد مسیر رشد و توسعه را به خوبی طی کرده است اما بروز چالشها و تنگناهای موجود در صنعت فولاد بیان کننده این است که به الزامات توسعه متوازن و پایدار کمتوجهی شده است. چالشهای امروز و آینده صنعت فولاد کشور ما حاصل کم توجهی به ارکان مهم و اصلی توسعه پایدار یعنی حفظ محیط زیست، منابع انرژی پایدار، تامین پایدار مواد اولیه و زیرساختهای حمل و نقل است.

عدم توجه به محیط زیست و منابع انرژی باعث شده که مشکلات زیست محیطی از فاز مخاطرات زیستی وارد فاز مخاطرات اقتصادی و اجتماعی شود. واقعیت این است که صنعت فولاد از سال ۱۴۰۰ وارد چالشهایی شده که دلیل و منشا اصلی این چالشها، بیتوجهی و عدم رعایت الزامات توسعه است. ضروری است قبل از اینکه چالشهای زیست محیطی، انرژی، حمل و نقل و چالش مواد اولیه به بحران تبدیل شود اقدامات اصلاحی و زیرساختهای لازم فراهم گردد.

چالش حمل و نقل ریلی

یکی از چالشهای مهم پیش رو در صنعت فولاد کشور حمل و نقل ریلی می باشد. از آنجا که بیشتر حمل و نقل مواد اولیه و محصولات فولادی در بیشتر کشورهای جهان از طریق خطوط ریلی و راهآهن صورت میگیرد، این شکل حمل و نقل مقرون به صرفه ترین شکل حمل و نقل محصولات و مواد اولیه فولادی می باشد. در طرح جامع فولاد کشور، توسعه کل خطوط ریلی در سال ۱۴۰۴ به میزان ۲۵ هزار کیلومتر پیشبینی شده است این در حالی است که تا پایان سال ۱۳۹۹ عملکرد خطوط ریلی کشور فقط ۱۳ هزار و ۹۵۴ کیلومتر است که نسبت به برنامه با تاخیر قابل ملاحظه ای روبرو است. بر اساس آمارهای موجود، متوسط عملکرد سالانه احداث خطوط ریلی کشور ۲۶۳ کیلومتر می باشد که با پیشرفت کنونی در افق ۱۴۰۴ به چشم انداز خطوط ریلی مورد نیاز جهت حمل مواد اولیه و حمل محصولات فولادی کشور نخواهیم رسید.

کل بار حمل شده ریلی زنجیره فولاد، در سال ۱۳۹۹ به میزان ۳۴ میلیون و ۱۷۲ هزار تن ثبت شده و از آنجا که پیشبینی میشود در سال ۱۴۰۴ زنجیره فولاد چیزی در حدود ۱۰۵ میلیون تن نیاز به حمل و نقل کالای ریلی داشته باشد، سعدم احداث خطوط ریلی بر اساس برنامه طرح توسعه تا سال ۱۴۰۴ در زنجیره فولاد، حمل و نقل را با چالش مواجه خواهد کرد.

اگر روند احداث خطوط ریلی در کشور مشابه سال جاری و سال های گذشته باشد، حمل و نقل ریلی مواد اولیه و محصولات زنجیره فولاد در افق ۱۴۰۴ با مشکل اساسی روبرو خواهد شد.

از سوی دیگر، در خصوص صادرات نیز افزایش هزینه حمل و نقل کالا که رشد حدود ۱۳۰ درصدی داشته است، باعث اختلال در سودآوری و تسهیل صادرات کالا شده است. بررسی ریسک های صادراتی صادرکنندگان فولاد نشان دهنده چهار چالش جدی است که از آن جمله میتوان به افزایش کرایه حمل کشتی ها، تهدیدها و نگرانی های داخلی و ناهمخوانی قیمت پایه صادراتی ثبت شده درسامانه های گمرک اشاره کرد.

به واسطه تحریم خطوط کشتیرانی و محدودیت در حمل و نقل و کشتیرانی، کشتی هایی که می توانستند با ظرفیت های ۲۵ تا ۳۰ هزار تومان فعالیت کنند، دست از کار کشیده و صادرکنندگان مجبورند که حمل کالا را از طریق کشتی های کوچک انجام دهند تا بتوانند از این طریق کالاها را به بنادری که بعضاً حتی ممنوعیت ورود کالای ایرانی دارند برسانند. از سوی دیگر موضوعی که در حال حاضر صادرکنندگان با آن مواجه هستند بحث زمان است. صادرکنندگان قبلا می توانستند طی مدت ۵ تا ۷ روز صادرات را برای کشورهای همسایه انجام دهند ولی استفاده از شناورهای کوچکتر، این زمان را به نحو قابل توجهی افزایش می دهد.

چالش تأمین آب

بر اساس طرح جامع فولاد کشور باید به ظرفیت ۵۵ میلیون تن در افق ۱۴۰۴ برسیم. یکی از مهمترین چالشهای موجود زیرساختها به ویژه در صنعت تامین آب می باشد. بر اساس مطالعات انجام گرفته هرگونه احداث خط تولید فولاد باید در نواحی مانند خلیج فارس و دریای عمان انجام گیرد که مشکلات کمتری در تامین آب مورد نیاز داشته باشند. در واحدهای موجود نیز با توجه به پیش بینی بروز بحران آب لازم است نسبت به تأمین آب اقدام شده و یا تمهیداتی برای کاهش مصرف و همچنین بازچرخانی کامل آب صورت پذیرد.

در صورت عدم اقدامات لازم در خصوص تأمین آب، ممکن است بخشی از خطوط تولیدی به دلیل مشکل آب متوقف گردد. یکی از اقداماتی که می تواند کمک قابل توجهی به صرفه جویی در مصرف آب و حفظ منابع آبی داشته باشد، بازسازی و نوسازی تکنولوژی استفاده شده در واحدهای فولادی جهت کاهش مصرف آب می باشد و همچنین استفاده از فاضلابهای شهری مجاور واحدهای صنعتی میتواند در این زمینه کمک شایانی کند.

چالش اکتشاف و تأمین مواد اولیه

یکی از چالشهای دیگر در صنعت فولاد، مشکل اکتشاف، فعالسازی معادن و تامین مواد اولیه است. به رغم اقدامات انجام شده در زمینه اکتشاف معادن، فاصله زیادی با هدف تعیین شده داریم. ذخایر معادن فعلی استخراج شده و رو به اتمام است و در ذخایر معادن عمقی نیز اقدام موثری صورت نگرفته و با توجه به نیاز به تکنولوژی بالا و هزینه زیاد، اقتصادی بودن استخراج معادن عمیق نیاز به مطالعه و بررسی دارد.

تامین به موقع مواد اولیه مورد نیاز صنایع برای دستیابی به تولید ۵۵ میلیون تن فولاد یکی از ضروری ترین اقداماتی است که باید انجام شود. در این حوزه نیازمند سرمایهگذاری زیادی هستیم و بر اساس اطلاعات موجود برای دستیابی به برنامه افق ۱۴۰۴ تولید فولاد، نیاز به استخراج ۱۵۵ تا ۱۶۸ میلیون تن سنگ آهن داریم.

سرعت گرفتن توان تولید نسبت به استخراج سنگ آهن و در برخی موارد خامفروشی منجر به ایجاد خلاء و کاهش توان تولید و بازدهی صنایع میشود. برای پرکردن چنین خلایی، نیازمند واردات سنگ آهن هستیم تا به صورت موقت بتوان چالش کمبود مواد اولیه را کاهش داد ولی برای حل این مشکل به صورت اساسی لازم است در زمینه توسعه معادن و تامین مواد اولیه اقدامات فوری صورت گیرد.

چالش تکنولوژی روز و نوسازی خطوط تولید

یکی دیگر از مواردی که به عنوان یک چالش در افزایش تولید فولاد کشور مطرح می باشد، عدم استفاده از تکنولوژی های روز و زیرساختهای قدیمی و فرسوده در تمامی مراحل چرخه تولید از اکتشاف و استخراج تا تولید محصول نهایی می باشد که این لزوم حرکت به سمت استفاده از فناوری های روز دنیا را نشان میدهد.

عمدهترین موانع بر سر راه توسعه زیرساختهای تکنولوژیک، تحریمها و انحصار فناوری نزد کشورهای پیشرفته است. این موضوع باعث شده تا با نوسان رشد دانش بومی سازی و فناوری مدرن و واردات دانش فنی روبرو شویم. اگر چه در حال حاضر بسیاری از کارخانجات از تکنولوژی های جدید استفاده میکنند اما وابستگی علمی این فناوری به شرکتهای خارجی توسعه نامتوازن ایجاد کرده است. این در حالی است که از طریق اصلاح یا بهبود تکنولوژی و فرآیندها و کاهش بهای تمام شده واحد ها، بر توان رقابتی این واحد ها اضافه می گردد.

توسعه فناوری و انتقال تکنولوژی روز دنیا تاثیر بسزایی در وضعیت صنعت فولاد دارد چرا که بازارهای فعلی به بازارهای رقابتی تبدیل شده اند. در این بازارها هر تولید کنندهای که بتواند با قیمت تمام شده پایین تری کار کند، قطعاً میتواند سهم بیشتری از بازار را کسب کند.

عدم استفاده از تکنولوژی های روز در مراحل مختلف صنعت فولاد باعث افزایش قابل توجه و چشمگیر هزینه ها از اکتشاف، حفاری، استخراج سنگ آهن و مواد اولیه تا مراحل نهایی تولید محصولات فولادی میشود. ضمن اینکه تکنولوژی تاثیر بسیار زیادی در کیفیت محصول نهایی وکاهش مشکلات و مسائل زیست محیطی و صادراتی نمودن محصول دارد.

با توجه به تحریمهای موجود یکی از چالشهای مهم صنایع فولادی تامین تکنولوژیهای روز دنیا است. در این خصوص لازم است، در زمان خرید تجهیزات از شرکتهای چینی، تجهیزاتی انتخاب و خریداری گردند که دارای تکنولوژی های جدیدتری هستند.

چالش قیمتگذاری

از دیگر چالشهایی که در زنجیره فولاد به چشم میخورد، چالش قیمتگذاری محصولات در این زنجیره میباشد. جهت کنترل بازار و همچنین سود مناسب برای تولید کننده لازم است که قیمتگذاری محصولات به صورت منطقی در بازار صورت بگیرد. با این حال در چند سال گذشته، تعیین دستوری قیمت فولاد و همچنین اجرای نظام سهمیهبندی و تعیین عوارض بر روی صادرات سبب اختلال در زنجیره فولاد شده است.

قیمت واقعی فولاد متاثر از چند مولفه است: قیمتهای جهانی، تورم، میزان عرضه و تقاضا و بهای تمام شده. دولت برای کنترل و حفظ فاصله منطقی بین قیمت ها در طول زنجیره فولاد باید با تعریف فرمول های مناسب به دنبال ایجاد ثبات در بازار باشد.

تعیین قیمت فولاد در کشور اگرچه تابعی از قیمت گذاری کشورهای CIS است اما چون تولیدکنندگان فولاد عمدتاً شرکتهای دولتی هستند تاثیر عوامل محیطی داخلی مانند سیاستگذاری های دولت در این زمینه قابل توجه می باشد.

چالش تأمین انرژی

یکی دیگر از چالش های بزرگی که در سر راه رسیدن به هدف ۵۵ میلیون تن تولید فولاد تا سال ۱۴۰۴ وجود دارد، عدم دسترسی پایدار به منابع انرژی گاز و برق است.

در چهار سال گذشته هم محدودیت های مصرف گاز و برق وجود داشته و نتیجه آن این بوده است که با ظرفیت نصب شده تولید ۴۰ میلیون تن تنها ۳۰ میلیون تن فولاد تولید کرده ایم. بنابراین ۲۵ درصد ظرفیت نصب شده به دلیل مشکلات بهره برداری که مهمترین این مشکلات تامین برق یا گازمی باشد بلا استفاده مانده است.

این در حالی است که نقطه سر به سری تولید فولاد، نرخ بهره برداری ۷۵ درصد است و کمتر از این نرخ واحدهای تولیدی را زیانده خواهد کرد. سالانه حدود ۱۰ میلیون تن تولید فولاد به دلیل محدودیتهای برق و گاز از دست میرود که با قیمتهای امروز بازار جهانی فولاد، چیزی حدود ۶ میلیارد دلار است و تاثیر بسزایی در وضعیت اقتصادی کشور داشته و چندین هزار شغل را تحت تاثیر قرار می دهد.

یکی از راهکارهای موثری که برای رفع این مشکل می تواند انجام گیرد سرمایه گذاری شرکت های فولادی در احداث نیروگاه های برق است. از آنجا که ساخت و احداث یک نیروگاه ۵۰۰ مگاواتی حدوداً ۳ سال زمان می برد، لازم است که جهت جلوگیری از دست دادن زمان و ضررو زیان بیشتر هر چه سریعتر در این زمینه اقدام لازم صورت گردد و دولت نیز تسهیلگری ها و مشوقهای لازم برای احداث نیروگاهها در نظر بگیرد؛ چراکه با توجه به چشم انداز ۱۴۰۴، در صورت عدم تامین برق و گاز پایدار، رسیدن به هدف تعیین شده غیرممکن خواهد بود.

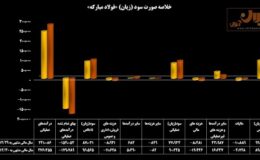

- سودآوری فولادسازان در وضعیت قرمز

- تاثیرگذاری ستاد راهبردی زنجیره فولاد کشور در توسعه متوازن و پایدار صنعت فولاد

- شوک ژئوپلیتیکی در خاورمیانه؛ تلاطم در بازار انرژی و تاثیر دومینووار بر زنجیره فولاد

- تغییر فاز بازار سیمان از التهاب به آرامش

- بازتاب قطع برق صنایع فولادی در رسانههای خارجی / وضعیت بحرانی در ایران

- فوری: فولاد خوزستان در فهرست تحریمهای جدید امریکا قرار میگیرد / مانعتراشی آمریکا برای رشد صادرات فولاد ایران

- هشتمین نمایشگاه فولاد یزد امروز آغاز میشود

- چالشهای صنعت فولاد ایران در سال ۱۴۰۲

- برق فولاد غرب آسیا وارد مدار میشود / اصلیترین چالش تولید ورق فولادی تامین مواد اولیه است

Warning: count(): Parameter must be an array or an object that implements Countable in /home/chilanon/public_html/wp-content/themes/chilan/class/template/WPTemplate.php on line 1984

محمدکاظم صباغی هرندی

مدیر ارشد خدمات فنی و پشتیبانی شرکت فولاد مبارکه

مهندس طهمورث جوانبخت

مدیرعامل شرکت مجتمع فولاد خراسان

عطاالله معروفخانی

مدیرعامل شرکت فولاد هرمزگان

اکبرگلبو

مدیرعامل شرکت بینالمللی مهندسی سیستمها و اتوماسیون(ایریسا)

اردشیر فاضلی

مدیرعامل شرکت بازرگانی معادن و صنایع معدنی ایران (ایمیکو)