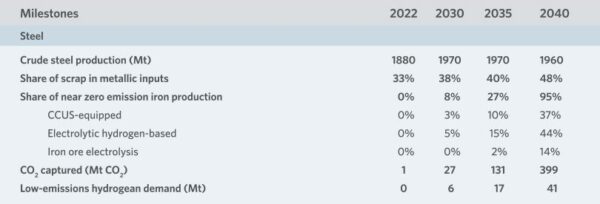

به گزارش چیلان ، بر اساس گزارش آژانس بینالمللی انرژی (IEA)، بخش صنعت، مسئول ۲۳ درصد از کل انتشار گازهای گلخانهای مرتبط با مصرف انرژی در جهان است و صنعت آهن و فولاد، ۳۰ درصد از کل انتشار این بخش را به خود اختصاص میدهد (شکل ۱).

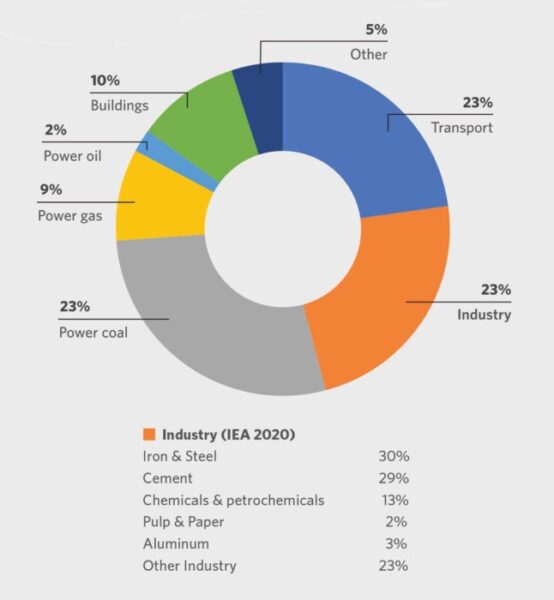

برای دستیابی به تحول بنیادین بلندمدت که آژانس بینالمللی انرژی پیشبینی کرده است، شدت انتشار دیاکسیدکربن فولاد خام باید به طور متوسط سالانه ۲.۵ درصد بین سالهای ۲۰۱۸ تا ۲۰۳۰ کاهش یابد. برای برآوردن تقاضاها و اهداف اقلیمی سناریوی انتشار کربن خالص صفر (NZE) آژانس بینالمللی انرژی، صنعت آهن و فولاد باید میزان انتشار دیاکسیدکربن خود را تا سال ۲۰۵۰ حداقل ۵۰ درصد کاهش دهد. دستیابی به این میزان کاهش آسان نخواهد بود و چالشی برای این صنعت به شمار میرود.

شکل ۱: میزان انتشار جهانی CO2 مرتبط با انرژی در صنایع مختلف

در سالهای اخیر، شاهد کاهش کوتاهمدت انتشار کربن در صنعت فولاد بودهایم. این امر عمدتاً به دلیل ارتقای بهرهوری انرژی در فرآیندهای تولید صورت گرفته است. بااینحال، به نظر میرسد که این روشها بهتنهایی برای دستیابی به اهداف بلندمدت کاهش انتشار کربن، کافی نخواهند بود؛ بنابراین، در دهه پیشرو برای دستیابی به اهداف بلندمدت کاهش انتشار کربن، نوآوری برای تجاریسازی مسیرهای فرآیندی جدید با انتشار کم، با استفاده از هیدروژن و فناوری جذب، استفاده و ذخیرهسازی کربن حیاتی خواهند بود.

فناوریهای نوظهوری که از جذب، ذخیرهسازی و استفاده کربن (CCUS) بهره میبرند، نقشی کلیدی در کاهش انتشار گازهای گلخانهای ایفا میکنند. انتظار میرود که این فناوریها، سهم قابلتوجهی در کاهش انتشار، بهویژه پس از سال ۲۰۳۰، داشته باشند (جدول ۱). یکی از پیشرفتهای قابلتوجه در این زمینه، فناوری تولید آهن اسفنجی مبتنی بر ۱۰۰% هیدروژن الکترولیتی است. نمونهای از این فناوری، پروژه کارخانه فولاد H۲ Green Steel در بوئدن، سوئد است. طبق سناریوی انتشار کربن خالص صفر (NZE) آژانس بینالمللی انرژی در سال ۲۰۲۳، پیشبینی میشود این روش تا سال ۲۰۵۰ تقریباً نیمی از تولید فولاد مبتنی بر آهن را به خود اختصاص دهد

جدول ۱: کاهش انتشار کربن در صنعت فولاد به دلایل مختلفی از جمله وابستگی شدید به سوختهای فسیلی و انتشار ذاتی فرآیندهای موجود چالشبرانگیز است. افزایش بازیافت ضایعات و استقرار گسترده فناوریهای نوآورانه نقش اساسی در کاهش انتشار گازهای گلخانهای ایفا میکنند.

راهحل میدرکس برای حل چالش کاهش کربن در آهنسازی

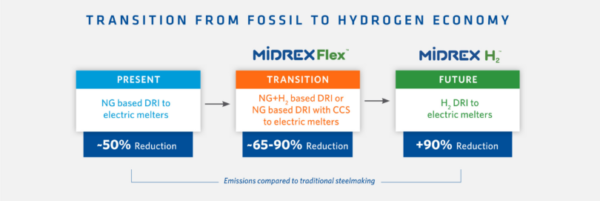

فرایند میدرکس با پیکربندی استاندارد مبتنی بر گاز طبیعی، فناوری پرکاربردی برای تولید انواع محصولات آهن اسفنجی است و بهعنوان راهکار عملیاتی نزدیک، برای کاهش انتشار CO۲ در نظر گرفته میشود. تولید فولاد از طریق روش احیای مستقیم-آهن-کوره قوس الکتریکی در مقایسه با روش سنتی کوره بلند و کوره دمش اکسیژن منجر به کاهش ۵۰ درصدی انتشار CO۲ میشود. ازآنجاییکه کربنزدایی برای پایداری صنعت فولاد امری کلیدی است و نیز عمدهی انتشار CO۲ در فرآیند آهنسازی رخ میدهد، فناوری DRI باید پیشگام این مسیر باشد.

روش نهایی برای کاهش ردپای CO۲ در صنعت فولاد، استفاده از ۱۰۰ درصد هیدروژن به عنوان گاز احیایی برای تولید آهن اسفنجی در کوره احیا مستقیم میدرکس است. این فناوری که با نام میدرکس هیدروژن شناخته میشود یک رویکرد نوآورانه برای تولید فولاد با انتشار کم کربن ارائه داده و با قرارگیری یک گرمکن الکتریکی در محل ریفرمر میدرکس که به طور خاصی توسعه یافته است، میتواند یک کاهش ۹۰ درصدی در انتشار CO۲ نسبت به روش سنتی کوره بلند (BF) به ارمغان آورد. درحالیکه MIDREX H۲TMیک جهش بزرگ در تولید فولاد بدون کربن است، میدرکس فلکس راهحلی انعطافپذیرتر ارائه میدهد که به تولیدکنندگان فولاد این امکان را ایجاد میکند که با سرعت خود با اقتصاد هیدروژن سازگار شوند.

این رویکرد نوآورانه به جای یک تغییر کامل به هیدروژن، جایگزینی تدریجی خوراک گاز طبیعی با هیدروژن را بر اساس اهداف عملیاتی کارخانه امکانپذیر میکند. این امر به تولیدکنندگان فولاد انعطافپذیری لازم را برای پاسخگویی به نیازهای در حال تغییر بازار و دردسترسبودن مواد اولیه میدهد؛ بنابراین، بهشرط دردسترسبودن هیدروژن با قیمتهای رقابتی، یک کارخانه استاندارد میدرکس را میتوان بهراحتی تغییر داد تا با جایگزینی ۱۰۰٪ گاز طبیعی با هیدروژن کار کند. در حالی که ریفرمر میدرکس در تبدیل دیاکسیدکربن برگشتی به مونوکسید کربن (CO) در فرایند استاندارد عملکرد خوبی دارد، اما یک کارخانه میدرکس را میتوان با سیستم حذف CO۲ طراحی کرد، مشروط بر اینکه از لحاظ اقتصادی مقرونبهصرفه باشد (مانند اعتبار مالیاتی بر کربن) یا اینکه روشی برای ذخیره یا استفاده از CO۲ جذبشده وجود داشته باشد. این سیستمها معمولاً برای حذف CO۲ از گاز بالایی خروجی از کوره (Top Gas) یا گاز دودکش ریفرمرطراحی میشوند.

آشنایی با میدرکس فلکس

در حال حاضر، کارخانههای میدرکس موجود که با گاز طبیعی کار میکنند، درصد قابل توجهی از هیدروژن را در گاز احیایی دارند. به طور معمول، نسبت هیدروژن به مونوکسید کربن (H۲/CO) برابر با ۱.۵ است که تقریباً معادل ۵۵ درصد H۲ و ۳۶ درصد CO میباشد. بنابراین، فناوری میدرکس فلکس را میتوان یک «نوآوری تکاملی» در نظر گرفت، چرا که بهرهبرداری از کوره احیا مستقیم میدرکس با سطوح بالای هیدروژن برای چندین دهه با موفقیت انجام شده است. به عنوان مثال، کارخانه FMO در ونزوئلا با نسبتهای H۲/CO تا ۳.۸ نیز مورد استقاده قرار گرفته است.

میدرکس فلکس با انعطافپذیری بالا در زمینه استفاده از هیدروژن، راهحلی ایدهآل برای کاهش انتشار کربن در فرآیند تولید فولاد است. در ادامه به ویژگیهای کلیدی این فناوری اشاره خواهد شد:

- آمادگی برای تهیه هیدروژن- امکان استفاده تا ۱۰۰ درصد هیدروژن به عنوان گاز احیایی وجود دارد. شرکت میدرکس راهکارهای آمادهای برای تطبیق و سازگاری محدوده ترکیب نسبی گازهای ورودی در تاسیسات جدید و موجود ارائه میدهد.

- ریفرمر میدرکس – شرایط بهینه گاز احیایی را در کل فرایند گذار از گاز طبیعی به هیدروژن تضمین میکند.

- کوره احیا میدرکس – دستیابی به کیفیت ثابتی از محصول را در کل فرآیند گذار فراهم میسازد. تأثیر احیای گرماگیر هیدروژن با استفاده از ریفرمر و حرکت یکنواخت بار کاهش مییابد.

- جذب و ذخیرهسازی کربن – فناوری جذب و ذخیرهسازی کربن را میتوان روی جریانهای مختلف فرآیند، از ۵۰ تا تقریباً ۱۰۰ درصد، اعمال کرد. این فناوری برای اضافه شدن به تاسیسات موجود یا راهاندازیهای جدید قابل دسترس است.

فناوری میدرکس فلکس انقلابی در کاهش انتشار کربن در تولید فولاد ایجاد کرده است. این فناوری به کارخانههای موجود که از فرآیند میدرکس مبتنی بر گاز طبیعی استفاده میکنند، اجازه میدهد تا با جایگزینی تدریجی گاز طبیعی با هیدروژن، به سمت استفاده از ۱۰۰ درصد هیدروژن به عنوان گاز احیایی در فرآیند تولید آهن اسفنجی پیش روند. در این بخش، به دو مزیت دیگر این فناوری اشاره میشود:

- عدم نیاز به تغییرات اساسی در طراحی: برخلاف بسیاری از راهحلهای دیگر که نیازمند تغییرات عمده در تجهیزات هستند، میدرکس فلکس را میتوان بدون نیاز به بازطراحی اساسی ریفرمر میدرکس یا کوره احیا مستقیم میدرکس اجرا کرد. این امر باعث کاهش قابل توجه هزینهها و زمان لازم برای بهروزرسانی کارخانه میشود.

- قابلیت ادغام با سیستم جذب و ذخیرهسازی کربن: فناوری میدرکس فلکس را میتوان با سیستمهای جذب CO۲ ادغام کرد. این سیستمها دیاکسیدکربن را از جریانهای فرآیندی مختلف استخراج کرده و امکان ذخیرهسازی یا استفاده مجدد از آن را فراهم میکنند. با بهکارگیری سیستم جذب CO۲ در کنار میدرکس فلکس، میتوان به میزان قابل توجهی انتشار کربن را کاهش داد.

به طور خلاصه، میدرکس فلکس راهحلی واقعبینانه و اقتصادی برای کاهش انتشار کربن در صنعت فولاد است. این فناوری با تطبیقپذیری بالا، هزینههای بهروزرسانی پایین و آمادگی برای آینده، به تولیدکنندگان فولاد اجازه میدهد تا در مسیر دستیابی به اهداف کاهش کربن گامهای موثری بردارند.

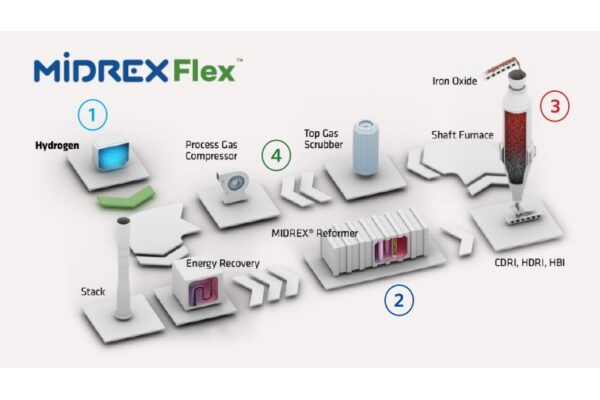

شکل ۲: شمای کلی فرایند میدرکس فلکس

اهداف عملیاتی در فرایند گذار به هیدروژن با میدرکس فلکس

چندین هدف عملیاتی کلیدی در طول گذار به هیدروژن با MIDREX Flex وجود دارد که در ادامه به آنها اشاره میشود.

- حفظ ظرفیت کامل کارخانه: در کل محدوده گذار، ظرفیت کامل کارخانه حفظ میشود و نیاز به تغییرات اساسی در تجهیزات یا افزودن تجهیزات جدید به حداقل میرسد.

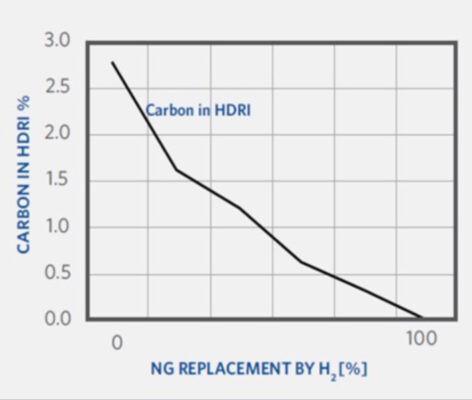

- بهینه سازی میزان کربن در محصول نهایی: (DRI) در هر مرحله از فرآیند گذار، میزان کربن محصول نهایی (DRI) به حداکثر میرسد. به طور کلی، این امر با حفظ جریان گاز طبیعی در ناحیه گذار تا جایی که در فرآیند جایگزینی با هیدروژن امکانپذیر است، انجام میشود.

- حفظ کیفیت بهینه گاز احیایی : با به حداکثر رساندن افزودن هیدروژن در خروجی ریفرمر میدرکس، کیفیت بهینه گاز احیایی برای کوره احیا مستقیم میدرکس تامین میگردد.

یکی دیگر از جنبههای مهم عملیات میدرکس فلکس، حفظ جریان حرارتی در کل محدوده گذار برای پشتیبانی از بار احیای گرماگیر بیشتر در کوره احیا مستقیم میدرکس است. با افزایش میزان تزریق هیدروژن، نسبت H۲/CO در گاز احیایی افزایش مییابد. این امر مستلزم جریان جرمی (Mass Flow) بزرگتری در بخش گاز ورودی (Bustle) به کوره میباشد.

نقاط تزریق هیدروژن در میدرکس فلکس

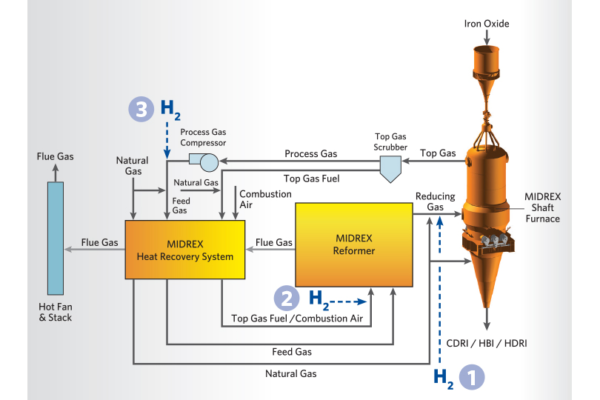

فناوری میدرکس فلکس انعطافپذیری بالایی در زمینه جایگزینی گاز طبیعی با هیدروژن ارائه میدهد. به طور کلی، برای کار با جایگزینی حداکثر ۳۰ درصدی گاز طبیعی با هیدروژن، تغییرات جزئی در فرایند لازم است. تجهیزات اصلی کارخانه برای این میزان جایگزینی مناسب هستند و ممکن است نیازی به تجهیزات اضافی نباشد. برای جایگزینی ۱۰۰ درصدی گاز طبیعی، ممکن است به تجهیزات اضافی نیاز باشد، اما هسته اصلی تجهیزات برای این گذار مناسب است. در ادامه به محلهای تزریق هیدروژن در این فرآیند اشاره شده است ( شکل ۳).

در مراحل اولیهی گذار به هیدروژن، مقدار کمی هیدروژن بدون پیشگرمایش، در خروجی یا پایین دست ریفرمر میدرکس تزریق میشود (نقطه ۱ در شکل ۳). این روش تزریق، بهینهسازی عملکرد ریفرمر را به ارمغان آورده و شرایط عملیاتی را در طول فرآیند گذار تا حد امکان به شرایط استاندارد نزدیک نگه میدارد. علاوه بر این، کیفیت گاز احیایی برای کوره احیا مستقیم میدرکس نیز به طور قابلتوجهی حفظ میشود. حداکثر مقدار هیدروژن قابل تزریق در خروجی ریفرمر، به امکان تزریق اکسیژن یا در دسترس بودن امکان پیشگرمایش هیدروژن وابسته است. در حین تزریق هیدروژن در این محل، حفظ دمای مناسب گاز احیایی برای کوره احیا مستقیم میدرکس از اهمیت بالایی برخوردار است.

شکل ۳: شمای کلی نقاط تزریق هیدروژن

پس از به حداکثر رساندن میزان هیدروژن تزریق شده در خروجی ریفرمر (نقطه ۱)، میتوان برای حفظ حداکثر میزان کربن در محصول نهایی (DRI) و کاهش بیشتر ردپای کربن، هیدروژن را به مشعلهای ریفرمر (نقطه ۲ در شکل ۳) اضافه کرد. همچنین، برای حفظ کیفیت گاز احیایی و بهبود بازده انرژی فرآیند، میتوان تزریق هیدروژن را در بالادست ریفرمر میدرکس (نقطه ۳ در شکل ۳) انجام داد. تزریق در این سه نقطه انعطافپذیری بالایی را برای فرآیند MIDREX Flex فراهم میکند و به کارخانهها اجازه میدهد تا به تدریج میزان جایگزینی هیدروژن را افزایش دهند و در عین حال، بر کیفیت محصول و کارایی انرژی فرآیند نظارت داشته باشند.

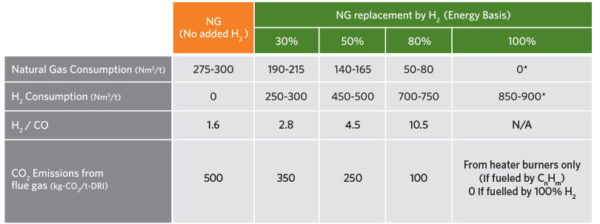

مصارف/ انتشارهای معمول CO۲ در MIDREX Flex

جدول ۲ مصرف و انتشار CO۲ را برای فرآیند گذار از ۱۰۰ درصد گاز طبیعی به ۱۰۰ درصد هیدروژن نشان میدهد. با افزایش میزان تزریق هیدروژن، مصرف گاز طبیعی کاهش مییابد، نسبت H۲/CO افزایش مییابد و انتشار CO۲ نیز کاهش مییابد. در بهرهبرداری با ۱۰۰ درصد هیدروژن، در صورتی که مشعلهای گرمکن با هیدروژن تغذیه شوند، مصرف گاز طبیعی و انتشار CO۲ به صفر میرسد. به طور کلی، مزایای زیستمحیطی و اقتصادی ناشی از کاهش مصرف سوختهای فسیلی و انتشار CO۲ با استفاده از فناوری میدرکس فلکس قابل توجه است.

جدول ۲: مصارف/ انتشارهای معمولی

تغییرات عملیاتی در فرآیند گذار به میدرکس فلکس

فناوری میدرکس فلکس با انعطافپذیری بالا، این امکان را برای کارخانههای تولید فولاد فراهم میکند تا به تدریج از سوختهای فسیلی فاصله بگیرند و میزان انتشار کربن را به طور قابل توجهی کاهش دهند. در طی فرآیند جایگزینی گاز طبیعی با هیدروژن، شاهد تغییرات عملیاتی مهمی خواهیم بود:

- از آنجایی که انتشار CO۲ و میزان کربن در محصول نهایی ناشی از مصرف گاز طبیعی است، با جایگزینی تدریجی گاز طبیعی با هیدروژن، هر دو عامل یعنی انتشارCO۲ و میزان کربن محصول نهایی DRI به طور قابل توجهی کاهش مییابد. هیدروژن یک سوخت پاک است و در فرآیند احیا، بر خلاف گاز طبیعی، دیاکسیدکربن تولید نمیکند.

- با افزایش میزان تزریق هیدروژن، نسبت هیدروژن به مونوکسید کربن (H۲/CO) در گاز احیایی افزایش مییابد. همچنین به دلیل وزن نسبتا سبک هیدروژن، وزن مولکولی گاز فرآیند و گاز احیایی نیز کاهش مییابد.

- همانطور که پیش از این اشاره شد، برای حفظ موازنه انرژی در کوره احیا مستقیم، میزان جریان گاز احیایی باید افزایش یابد.

- با جایگزینی هیدروژن، تقاضا برای آب سرد به منظور خنک کردن فرآیند افزایش مییابد و در مقابل، تقاضا برای آب گرم کاهش مییابد.

اصلاحات کارخانه برای استفاده از میدرکس فلکس

برای تبدیل یک کارخانهای که با گاز طبیعی کار میکند به فناوری میدرکس فلکس، به حداقل تغییرات در تجهیزات نیاز است. به طور کلی، جایگزینی تا ۳۰ درصد از گاز طبیعی با هیدروژن (بر اساس ظرفیت طراحی اولیه کارخانه)، نیازی به تغییرات اساسی در تجهیزات اصلی فرآیند از جمله کوره احیا مستقیم و ریفرمر ندارد. اما برای جایگزینی بیش از ۳۰ درصد گاز طبیعی و دستیابی به کل بازهی عملکردی تا ۱۰۰ درصد هیدروژن، اصلاحاتی در برخی بخشهای اصلی کارخانه ضروری خواهد بود که این بخشها عبارتند از:

- کمپرسورهای گاز فرآیند : وظیفه این کمپرسورها، فشردهسازی گاز فرآیند برای دستیابی به جریان و فشار مطلوب در کوره احیا مستقیم است. با تغییر ترکیب گاز فرآیند به سمت هیدروژن (گاز سبکتر)، ممکن است نیاز به ارتقاء یا جایگزینی کمپرسورهای موجود باشد.

- سیستم بازیافت حرارت : از این سیستم برای بازیافت گرما از گازهای خروجی فرآیند و استفاده مجدد از آن در مراحل پیش گرمایش استفاده میشود. با تغییر ماهیت گاز فرآیند ناشی از جایگزینی هیدروژن، ممکن است لازم باشد اصلاحاتی در سیستم بازیافت حرارت برای حفظ راندمان فرآیند صورت گیرد.

- کمپرسور گاز خنککننده : این کمپرسور، هوای خنک را فشرده میکند تا برای خنککاری فرآیند مورد استفاده قرار گیرد. همانطور که قبلا ذکر شد، جایگزینی هیدروژن با گاز طبیعی (گاز گرمتر)، منجر به افزایش تقاضا برای آب سرد میشود. در نتیجه، ممکن است نیاز به ارتقاء یا جایگزینی کمپرسور گاز خنککننده برای تأمین هوای خنک مورد نیاز فرآیند باشد.

- سیستم آب فرآیند : سیستم آب فرآیند نقش مهمی در خنککاری تجهیزات و کنترل دمای فرآیند دارد. با افزایش تقاضا برای آب سرد ناشی از جایگزینی هیدروژن، ظرفیت سیستم آب فرآیند ممکن است نیاز به ارتقاء داشته باشد تا بتواند آب سرد مورد نیاز را برای خنککاری مؤثر فرآیند تأمین کند.

کوره احیا مستقیم در MIDREX Flex

یکی از مزایای قابل توجه فناوری میدرکس فلکس این است که کوره احیا مستقیم در کارخانههای موجود، در کل محدوده جایگزینی گاز طبیعی با هیدروژن، نیاز به تغییرات اساسی ندارند. در واقع، با افزایش میزان هیدروژن، سینیتیکهای احیا نیز بهبود مییابد. البته، افزایش میزان هیدروژن منجر به افزایش بار گرماگیر در کوره میشود. از آنجایی که کوره احیا مستقیم یک راکتور آدیاباتیک است، برای حفظ فرآیند احیا با سطوح بالاتر هیدروژن، نیاز به تأمین گرمای بیشتری میباشد. برای تأمین گرمای اضافی در کوره احیا مستقیم میدرکس فلکس، دو روش اصلی وجود دارد:

- افزایش انرژی محسوس ورودی به کوره احیا: این روش با افزایش دمای گاز احیایی حاصل میشود. گرچه این سادهترین روش است، اما اغلب اوقات، امکان بالا بردن دمای گندله (خوراک ورودی) به اندازهی کافی برای تأمین کل انرژی اضافی مورد نیاز وجود ندارد. دمای بالاتر باعث میشود که گندلهها چسبنده شده و بر جریان مواد و بازدهی فرآیند در کوره تأثیر منفی بگذارد.

- افزایش انرژی کل یا (جرم حرارتی ) ورودی به کوره احیا: در این روش، با افزایش جریان گاز احیایی به ازای هر تن ماده ورودی به توزیع هوای داغ (Bustle) در دمای مشخص، کل انرژی (یا جرم حرارتی) ورودی به کوره احیا مستقیم افزایش مییابد. با افزایش جریان گاز احیایی به ازای هر تن ماده ورودی به کوره، میتوان دمای قابل قبول گاز بالایی خروجی از کوره (Top Gas) و دمای گاز داغ ورودی (Bustle Gas) را حفظ کرد و انرژی مورد نیاز برای احیا را تأمین نمود.

مهندسان میدرکس با بهرهگیری از روش دوم و افزایش جریان گاز احیایی، اطمینان حاصل میکنند که دمای مناسب در سراسر کوره احیا مستقیم برای عملکرد بهینه فرآیند حفظ شود. این امر در نهایت منجر به دستیابی به سطوح بالای فرایند احیا و کیفیت محصول نهایی (DRI) میشود.

احیا کننده (Reformer)

فناوری MIDREX Flex این امکان را فراهم میکند تا بدون نیاز به تغییرات اساسی در ریفرمر، به تدریج از سوختهای فسیلی فاصله گرفت. در ادامه به بررسی دلایل این انعطافپذیری بالا میپردازیم:

- طراحی برای ۱۰۰% گاز طبیعی: ریفرمر در کارخانههای استاندارد MIDREX که با گاز طبیعی کار میکنند، برای عملکرد با حداکثر ظرفیت بر اساس ۱۰۰% گاز طبیعی طراحی شده است. این طراحی باعث میشود تا ریفرمر در ابتدای فرآیند جایگزینی، با بالاترین بازدهی فعالیت کند.

- کاهش تدریجی بار گرمایی: با جایگزینی گاز طبیعی با هیدروژن، نیاز به عملیات ریفرمینگ کاهش مییابد. از آنجایی که هیدروژن خودش یک گاز احیایی است، مقدار ریفرمینگ مورد نیاز و در نتیجه گرمای واکنش کاهش مییابد. این موضوع باعث میشود تا بار گرمایی کلی ریفرمر به تدریج کم شود.

- تبدیل به گرمکن در ۱۰۰% هیدروژن: در نهایت، با رسیدن به ۱۰۰% جایگزینی و استفاده از هیدروژن خالص، ریفرمر دیگر وظیفه ریفرمینگ ندارد و به عنوان یک گرمکن عمل میکند. در این مرحله، وظیفه اصلی ریفرمر تأمین گرمای محسوس[۱] برای افزایش دمای گاز احیایی است.

علاوه بر موارد فوق، مزایای دیگری نیز برای ریفرمر در فرآیند MIDREX Flex وجود دارد:

- مناسب بودن کاتالیست: خوشبختانه، کاتالیست ریفرمر موجود در کل فرآیند گذار قابل استفاده است. در حالت ۱۰۰% هیدروژن، نیازی به اصلاح یا جایگزینی کاتالیست نیست زیرا دیگر فرآیند ریفرمینگ رخ نمیدهد.

مناسب بودن مشعلها: مشعلهای ریفرمر برای سوزاندن گاز خروجی (Top Gas) طراحی شدهاند که ارزش حرارتی آن مشابه هیدروژن است. با توجه به این شباهت، مشعلهای موجود با تغییرات جزئی برای کار با هیدروژن در فرآیند گذار مناسب هستند.

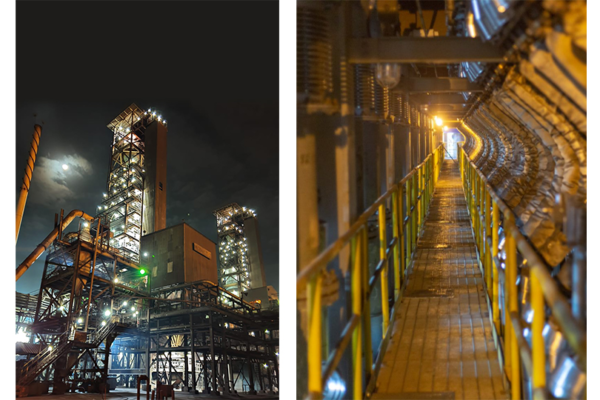

شکل ۳: کوره احیا (چپ) و ریفرمر (راست)

کمپرسورهای گاز فرآیند و بازیابی گرما

فناوری MIDREX Flex گرچه انعطافپذیری بالایی در جایگزینی گاز طبیعی با هیدروژن ارائه میدهد، اما در این فرآیند گذار، دو چالش کلیدی وجود دارد که راهحلهایی برای آنها در نظر گرفته شده است:

۱-کمپرسورهای گاز فرآیند:

با جایگزینی گاز طبیعی با هیدروژن، برای تأمین جرم حرارتی بیشتر برای کوره، نیاز به افزایش جریان گاز فرآیند است. به طور کلی، ظرفیت کمپرسورهای گاز فرآیند با حدود ۳۰% جایگزینی گاز طبیعی به یک محدودیت تبدیل میشود. بنابراین با اضافه کردن تنها یک مرحله تراکم اضافی به کمپرسور، امکان عملکرد در کل محدوده گذار هیدروژن فراهم میشود.

۲-بازیابی گرما:

در طول فرآیند گذار به هیدروژن، بار گرمایی کلی ریفرمر کاهش مییابد. در نتیجه، جریان گازهای دودکش (Flue Gas)، هوای احتراق و سوخت گاز بالایی خروجی (Top Gas Fuel) کاهش مییابند و انتقال حرارت در سیستم بازیابی گرما نیاز به بازنگری دارد. در این حالت اگر یک سیستم بازیابی گرمای سوخت گاز بالایی خروجی موجود باشد، میتوان از آن برای پیش گرمایش هیدروژن استفاده کرد. در واقع با پیش گرمایش هیدروژن، امکان تزریق بیشتر هیدروژن در پاییندست ریفرمر را تا جایی که گذار به هیدروژن با درصد بیشتری را فراهم میسازد.

این راهحلهای مهندسی تضمین میکنند که فرآیند MIDREX Flex یک راهحل کارآمد و قابل اجرا برای تولید فولاد کمکربن با قابلیت انعطافپذیری بالا در میزان جایگزینی هیدروژن باشد.

شکل ۴: کمپرسورهای گاز فرآیند (چپ) و بازیابی حرارت (راست)

کمپرسور گاز خنک کننده

برای کارخانههای موجود که DRI سرد (CDRI) تولید میکنند، کمپرسور گاز خنک کننده باید برای گذار به هیدروژن ارزیابی شود. با پیشرفت فرآیند انتقال MIDREX Flex و جایگزینی تدریجی گاز طبیعی با هیدروژن، گازطبیعی از مدار خنککننده حذف میشود. در نتیجه، ترکیب گاز خنککننده از مخلوطی از متان و نیتروژن به مخلوطی از هیدروژن و نیتروژن تغییر میکند. این تغییر در ترکیب گاز خنککننده (از متان به هیدروژن) باعث افزایش نیاز به جریان گاز خنککننده میشود.

به عبارت دیگر، برای حفظ سطح خنککاری مشابه با گاز طبیعی، نیاز است حجم بیشتری از مخلوط هیدروژن-نیتروژن جریان داشته باشد. به طور کلی، پیشبینی میشود ظرفیت کمپرسور گاز خنککننده در حدود ۷۰% جایگزینی گاز طبیعی با هیدروژن به یک محدودیت تبدیل شود. این بدان معناست که در صورت جایگزینی بیش از ۷۰% گاز طبیعی با هیدروژن، احتمالا نیاز به ارزیابی و ارتقای ظرفیت کمپرسور گاز خنککننده وجود خواهد داشت.

سیستم آب فرایندی

در حین جایگزینی گاز طبیعی با هیدروژن در فرآیند MIDREX Flex، تغییراتی در سیستم آب رخ میدهد. این تغییرات عمدتا به منظور تأمین ظرفیت اضافی برای خنککاری آب مورد نیاز است. ممکن است به ظرفیت بیشتری از جمله تجهیزاتی مانند یک برج خنک کننده اضافی، پمپ های چرخش مجدد و پمپ های تامین نیاز باشد. با افزایش سطح هیدروژن در گاز احیایی، میزان بخار آب در گاز خروجی (Top Gas) به عنوان محصول جانبی فرآیند احیا در کوره افزایش مییابد. این پدیده منجر به موارد زیر میشود:

- افزایش بار گرمای تقطیر در اسکرابر گاز خروجی (Top Gas Scrubber): وجود بخار آب بیشتر در گاز خروجی، به معنای افزایش بار گرمای تقطیر در دستگاه اسکرابر است. اسکرابر گاز خروجی وظیفه حذف ناخالصیها از گاز خروجی را بر عهده دارد و با میعان (تقطیر) بخار آب، این گرما آزاد میشود.

- نیاز به جریان آب بیشتر برای پکینگ (Packing): برای تسهیل فرآیند تقطیر و جذب ناخالصیها در اسکرابر، از پکینگ استفاده میشود. با افزایش بخار آب، نیاز به جریان آب بیشتری برای خنکسازی و عملکرد بهینه پکینگ ضروری است.

- افزایش کل آب قابل مدیریت در سیستم: در نهایت، با افزایش بخار آب در گاز خروجی، کل آب قابل مدیریت در سیستم افزایش مییابد. این موضوع نیازمند بازنگری در ظرفیت سیستم مدیریت آب برای دفع یا تصفیهی مناسب آب خروجی است.

به طور خلاصه، جایگزینی هیدروژن در فرآیند MIDREX Flex اگرچه مزایای زیست محیطی دارد، اما منجر به افزایش بخار آب در گاز خروجی میشود. این افزایش نیازمند ارتقاء یا تطبیق سیستم مدیریت آب و اسکرابر گاز خروجی برای عملکرد بهینه در سطوح بالای جایگزینی هیدروژن است.

شکل ۵: کمپرسور گاز خنک کننده (چپ) و سیستم آب فرآیند (راست)

ارزیابی آهن احیاء مستقیم (DRI) تولید شده با هیدروژن

به منظور مقایسه برخی از خواص فیزیکی و شیمیایی آهن احیاء مستقیم (DRI) که با هیدروژن و گاز طبیعی اصلاح شده تولید میشود، آزمایشهایی در مرکز تحقیق و توسعه تکنولوژی میدرکس انجام شده است. جدول ۳ انواع اکسیدهای آهن مورد استفاده در این ارزیابی را نشان میدهد. این اکسیدهای آهن شامل سنگ آهنها و گندله هایی با درصد کل آهن متفاوت بوده است

جدول ۳: مصارف/ انتشارهای معمول

ارزیابی احیاپذیری اکسید آهن

ارزیابی احیاپذیری اکسیدهای آهن (مواد اولیه تولید آهن اسفنجی) با استفاده از آزمون لیندرطبق استاندارد ISO-11257 :

در این آزمایش، دو حالت مختلف برای گاز احیایی در نظر گرفته شده است:

- شرایط گاز طبیعی اصلاح شده (Reformed NG) : 36 درصد مونوکسیدکربن، ۵ درصد دیاکسیدکربن، ۵۵ درصد هیدروژن و ۴درصد متان

- شرایط هیدروژن (H۲) : ۱۰۰% هیدروژن

- دمای آزمایش: ۷۶۰ درجه سانتیگراد

- مدت زمان آزمایش: ۵ ساعت

- DRIبرای اندازه گیری تخریب غربالگری شد

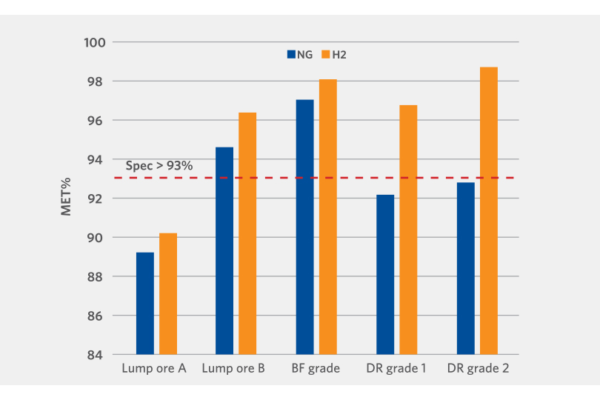

نتایج این پژوهش نشان میدهد که استفاده از هیدروژن به عنوان گاز احیایی، پتانسیل دستیابی به سطوح بالایی از متالایزاسیون (Metallization) را در آهن اسفنجی (DRI) فراهم میکند. در تمامی آزمایشها، در مقایسه با گاز طبیعی اصلاحشده (Reformed Natural Gas)، استفاده از ۱۰۰% هیدروژن منجر به سطوح متالایزاسیون بالاتری در DRI تولیدی شده است (شکل ۴ ).

اگرچه نتایج حاصل از آزمایشگاه به طور مستقیم به مقیاس عملیات تجاری کارخانههای تولید آهن اسفنجی قابل تعمیم نیست، ولی مطالعات متعدد، چه در داخل شرکت میدرکس و چه در سایر مراکز تحقیقاتی، نشان دادهاند که هیدروژن در مقایسه با مونوکسید کربن (CO) به عنوان یک عامل احیاکنندهی مؤثرتر عمل میکند

شکل ۴: مقایسه ۱۰۰% هیدروژن در مقابل گاز طبیعی اصلاح شده

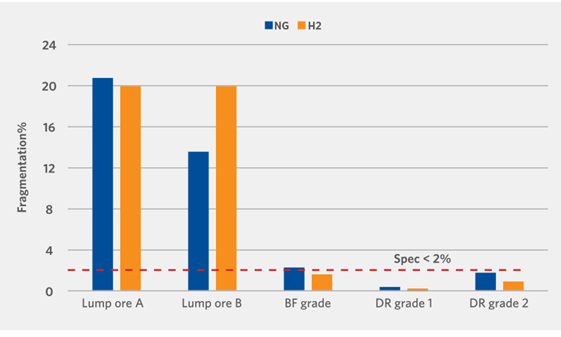

ارزیابی استحکام فیزیکی آهن اسفنجی (DRI)

آهن اسفنجی (DRI) حاصل از آزمون لیندر، برای سنجش استحکام فیزیکی مورد غربالگری قرار گرفت. نتایج نشان میدهند یا میزان خردشدگی نمونههای احیا شده با هیدروژن، نسبت به نمونههای احیا شده با گاز طبیعیِ اصلاحشده ، تقریباً برابر یا کمتر بوده است (شکل ۵ ).

شکل ۵: ارزیابی استحکام فیزیکی

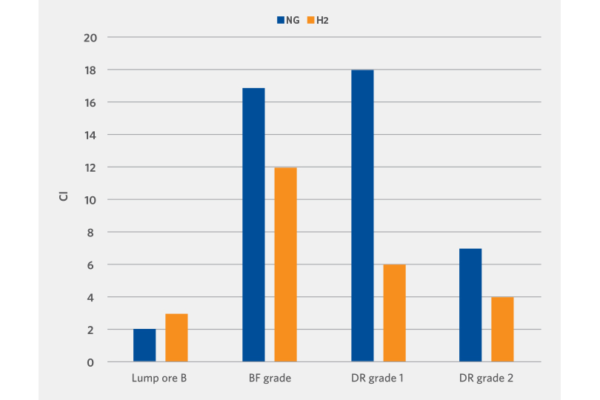

ارزیابی رفتار خوشهای شدن (چسبندگی) در آهن اسفنجی (DRI)

- روش آزمایش:

آزمونی به نام “خوشهای شدن” برای ارزیابی این پدیده انجام میشود. این آزمایش در دمای بالای ۸۵۰ درجه سانتیگراد تا رسیدن به سطح ۹۵ درصدی احیا انجام میگیرد.

همانطور که در شکل ۶ مشاهده میشود، شاخص خوشهای شدن DRI احیا شده با هیدروژن نسبت به DRI احیا شده با گاز طبیعی اصلاحشده، پایینتر است.

- پدیده خوشهای شدن:

پدیده خوشهای شدن (که همچنین به عنوان چسبندگی شناخته میشود) در طی فرآیند متالایزاسیون شدن اکسید آهن رخ میدهد.میزان وقوع این پدیده وابستگی زیادی به نوع اکسید آهن مورد استفاده دارد.

شکل ۶: ارزیابی خوشه¬ای شدن

نتیجه گیری

صنعت فولاد با فشار فزایندهای برای کاهش انتشار کربن روبرو است. این فشار ناشی از چند عامل کلیدی است:

نیازهای در حال تغییر مشتریان: تقاضا برای محصولات فولادی سازگار با محیط زیست در حال افزایش است و تولیدکنندگان فولاد باید خود را با این خواستهی مشتریان وفق دهند.

- مقررات سختگیرانهتر انتشار کربن: قوانین و مقررات مربوط به انتشار کربن در حال تشدید شدن است و شرکتهای فولادسازی باید برای برآورده کردن این الزامات، میزان انتشار خود را کاهش دهند.

مطالعهی اخیر موسسهی مشاوره مکینزی اهمیت این موضوع را بیش از پیش آشکار میکند. این مطالعه بیان میدارد که در صورت عدم توانایی شرکتهای فولادسازی در کاهش اثرات زیستمحیطی خود، ۱۴ درصد از ارزش بالقوهی آنها (توانایی سودآوری و رقابت در بازار) در معرض خطر قرار خواهد گرفت. خبر خوش آنکه، راهحلهایی برای کاهش انتشار کربن در صنعت فولاد وجود دارد. این راهحلها بر استفاده از آهن اسفنجی (DRI) تولید شده با هیدروژن سبز در کوره قوس الکتریکی (EAF) متکی هستند. همانطور که در مطالعهی مکینزی نیز ذکر شده است، این روش میتواند به کاهش کامل انتشار کربن منجر شود.

شرکت میدرکس برای دستیابی به هدف تولید فولاد با انتشار کربن صفر، راه حلهای فناورانهای ارائه میدهد:

- میدرکس : H۲ این فناوری برای آن دسته از شرکتهایی که مصمم به استفاده از ۱۰۰٪ هیدروژن در فرآیند تولید خود هستند، ایدهآل است.این فناوری اکنون در پیشرفتهترین کارخانهی فولادسازی سبز جهان، متعلق به شرکت H۲ Green Steel در شمال سوئد، مورد بهرهبرداری قرار میگیرد.

- میدرکس فلکس: این فناوری برای شرکتهایی طراحی شده است که در حال حاضر از کارخانههای میدرکس بر پایه گاز طبیعی استفاده میکنند و یا میخواهند بهصورت مرحلهای به استفاده کامل از هیدروژن در فرآیند تولید DRI برسند. میدرکس فلکس این امکان را فراهم میسازد تا این شرکتها بتوانند با یک رویکرد تدریجی، به سمت تولید فولاد بدون کربن حرکت کنند.

شرکت میدرکس با ارائه راهحلهای نوآورانه و انعطافپذیر، این امکان را برای تمامی تولیدکنندگان فولاد، فارغ از شرایط فعلی آنها، فراهم میسازد تا در مسیر دستیابی به تولید فولاد سبز و سازگار با محیط زیست گام بردارند. این رویکرد، جایگاه میدرکس را به عنوان پیشرو در نوآوریهای صنعت فولاد برای سالهای آینده تثبیت میکند.

میدرکس با سابقهای بیش از ۵۰ سال در ارائه راهحلهای پیشرفته در حوزه تولید آهن، همواره پیشرو در این عرصه بوده است. این شرکت با تعهد به پایداری و نوآوری، در مسیر کاهش انتشار کربن در صنعت فولاد نیز پیشتاز خواهد ماند.

تالیف : *جف والورک /کارشناسی مهندسی شیمی، مهندس ارشد میدرکس

ترجمه : *فضل اله حشمت نژاد /دکتری مهندسی شیمی، فولاد مکـران

Warning: count(): Parameter must be an array or an object that implements Countable in /home/chilanon/public_html/wp-content/themes/chilan/class/template/WPTemplate.php on line 1984

محمدکاظم صباغی هرندی

مدیر ارشد خدمات فنی و پشتیبانی شرکت فولاد مبارکه

مهندس طهمورث جوانبخت

مدیرعامل شرکت مجتمع فولاد خراسان

عطاالله معروفخانی

مدیرعامل شرکت فولاد هرمزگان

اکبرگلبو

مدیرعامل شرکت بینالمللی مهندسی سیستمها و اتوماسیون(ایریسا)

اردشیر فاضلی

مدیرعامل شرکت بازرگانی معادن و صنایع معدنی ایران (ایمیکو)