متن کامل مقاله شرکت نوآوران کیمیا مهراز به شرح زیر است:

امروزه پیشرفت تکنولوژی هم باعث ایجاد رفاه در زندگی انسانها شده و هم به دنبال استفاده از وسایل الکتریکی زیاد در محیط کار و منازل، خطرات ناشی از این وسایل گریبان گیر انسانها شده است.

نیاز به انرژی الکتریکی در بکارگیری این وسایل و عدم رعایت نکات ایمنی، بشر را همیشه درگیر پدیده حریق کرده است. در این راستا پژوهشگران فعالیت های زیادی برای مقابله با حریق انجام داده اند. یکی از مهمترین و پرکاربرد ترین ابزارها استفاده از پوشش های ضد حریق می باشد که در حوزه های مختلف از قبیل حفاظت از سازه های ساختمانی و کلیه صنایع( پالایشگاه ها، پتروشیمی ها، صنایع فولادی ها، کارخانهای سیمانی، نیروگاهها ) و عیره … بکار برده می شود.

پوشش های ضد حریق به دو دسته اصلی پوشش های پایه آلی و پایه معدنی تقسیم می شوند. در بین این تقسیم بندی پوشش ضد حریق متورم شونده از اهمیت بسزایی برخوردار است. این پوشش در هنگام حریق منبسط شده و یک لایه متخلخل اطراف زیر لایه ایجاد می کند. بیشتر تحقیقات پژوهشگران در ارتباط با پوشش ضد حریق متورم شونده صورت گرفته است. در تمام این پوشش ها چهار جزء اصلی وجود دارد. ترکیبات هیدروکسی دار به عنوان منبع تولید کربن برای دیواره متخلخل، نمک اسیدهای معدنی به منظور رهایی اسید معدنی برای کمک به آبزدایی و تولید کربن، استفاده از ترکیبات نیتروژندار برای تولید گازهای غیر قابل اشتعال NH۳ و HCl و در نهایت استفاده از رزین ها و مواد چسباننده که بتواند اجزاء را کنار هم روی سطح زیر لایه به خوبی بچسباند.

بررسی های صورت گرفته نشان داده است که پژوهشگران از مواد اولیه مشترکی برای این نوع پوشش ها استفاده کرده اند. ترکیبات فسفاتی مانند مونوآمونیوم فسفات، دی آمونیوم فسفات، آمونیوم پلی فسفات به صورت پودر یا گرانول به عنوان عوامل اسفنج کننده مورد استفاده قرار گرفته است. برای ایجاد دیواره کربنی از دی پنتا اریتریتول، پلی ال و پارافین کلردار شده استفاده می شود. ترکیباتی که به عنوان منبع تولید گاز هستند شامل رزین ملامین، اوره و دی سیان دی آمید می باشد. پلی وینیل استات، رزین اکریلیک، رزین وینیل اکریلیک، رزین سیلیکونی، اپوکسی و پلی اورتان ترکیباتی هستند که باعث چسباندن مواد به هم و سطح زیر لایه می شوند. در بعضی از موارد مشاهده شده است که حلال هایی مانند آب، الکل و هیدروکربن های آروماتیک بکار برده شده است. در نهایت پیگمنت و پرکننده هایی از قبیل TiO۲، ZnO، سیلیکات ها، کربن سیاه، کلسیم کربنات و هیدروکسید آلومینیوم مورد استفاده قرار گرفته است. در صد مواد استفاده شده نشان می دهد که پایه اصلی این پوشش ها آلی است.

مطالعات و بررسی های شرکت نوآوران کیمیا مهراز نشان داد که این نوع پوشش ها که در حال استفاده در صنعت داخلی کشور می باشند کاملا وارداتی هستند که با H S Code های (۳۸۲۴۹۰۴۰ – ۳۹۱۶۰۰۹۰ – ۳۲۰۹۹۰۹۰ – ۳۸۲۴۹۹۹۰ – ۳۸۲۴۹۱۰۰ – ۸۵۴۷۹۰۰۰ – ۶۸۰۶۱۰۱۰ – ۶۹۰۳۲۰۲۰ – ۳۸۶۰۰۹۰) وارد شده و مورد استفاده قرار می گیرند.

این مواد وارداتی کاملا پایه آلی دارند. نکته مهمی که این نوع محصولات هیچ زمانی آنرا بیان نمی کنند اینست که ترکیبات آلی نیتروژن داری که در این پوشش استفاده شده است وقتی در معرض حریق قرار گیرند گازهای سمی NOx تولید می کنند که می تواند باعث مشکلات تنفسی برای افرادی که در محیط حریق حضور دارند، شود. نکته بعد، زمان ماندگاری و پایداری آن می باشد که با توجه به پایه آبی بودن آنها و هیدرولیز شدن ترکیبات آلی در این شرایط، این مواد شرایط انبارداری سخت و محدودی دارند]۱-۴[.

لذا مشکلاتی که شرکت ها برای تامین عایق ضد حریق از واردات مواجه هستند شامل مبادلات ارزی، مشکلات انتقال ارز، هزینه های حمل و نقل بین المللی، هزینه های ترخیص کالا، هزینه های انبارداری و هزینه های بالا سری انبارداری و فاسد شدن عایق در انبار ها به دلیل تاریخ انقضاء و فقدان پشتیبانی توسط شرکت های خارجی در کنار معایب ذکر شده، شرکت نوآوران کیمیا مهراز را به فکر تولید این نوع پوشش بر اساس مواد اولیه معدنی وکاملا داخلی انداخت و با تلاش و کوشش همه اعضای این شرکت موفق به تهیه پوشش ضد حریق بر پایه مواد معدنی شد. مکانیسم عملکرد این پوشش بر اساس استاندارد بین المللی IEC 60332 همانند محصول وارداتی است.

محصول شرکت نوآوران کیمیا مهراز مزایایی نسبت به محصول وارداتی دارد که عبارتند از: تاریخ انقضای بیشتر با توجه به پایدار بودن ترکیبات معدنی در محیط آبی، کاهش هزینه های انبارداری و هزینه های بالا سری و جلوگیری از فاسد شدن عایق در انبار ها به دلیل تاریخ انقضا، در دسترس بودن این محصول برای کلیه صنایع، استفاده از مواد اولیه داخلی، عدم تولید گازهای سمی، تولید نامحدود آن، اشتغال زایی برای مهندسین و نخبگان کشور(منابع انسانی داخلی) و جلوگیری از سایر مشکلات وارداتی فوق الذکر می شود .

نمونه تهیه شده تحت آنالیزهای مختلف قرار گرفت. ضریب حرارتی پوشش در دو حالت با استفاده از دستگاه KD2 pro اندازه گیری شد، قبل از آنکه در معرض حریق قرار گیرد عدد w/k.m۲ 447/۰ و بعد از حریق w/k.m۲ 06/۰ به دست آمد. این اعداد نشان می دهند که عایق ضد حریق قبل از متورم شدن حرارت داخلی کابل را از خود عبور می دهد (به دلیل بالا بودن ضریب K) و با متورم شدن، عایق در برابر حریق ایجاد می کند که می تواند مانع از انتقال گرما از خارج به سطح کابل(تجهیزات) شود.

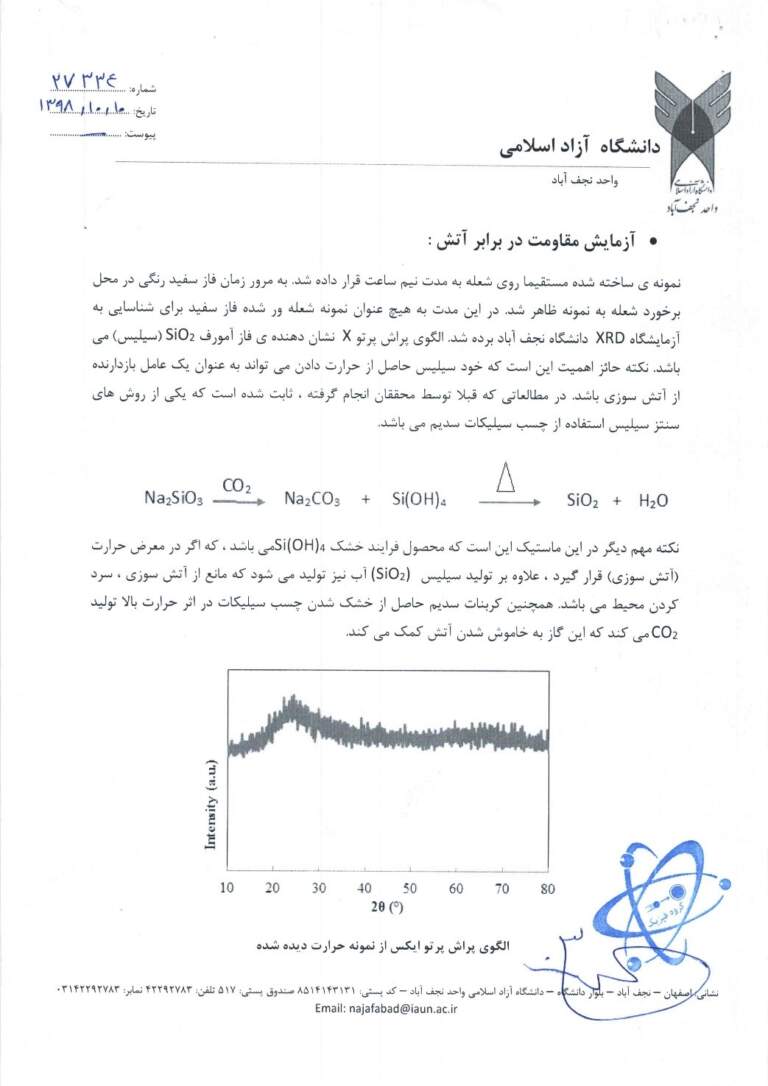

الگوی پراش پرتو X پوشش بعد از عملیات حرارت دهی در شکل ۱ نشان داده شده است.

شکل۱- الگوی پراش پرتو X پوشش بعد از حرارت دهی

همانطور که دیده می شود این الگو نشاندهنده فاز آمورف SiO۲ می باشد که نشان می دهد دیواره متخلخل تشکیل شده در اثر حرارت از جنس سیلیس می باشد.

روش استاندارد تعریف شده برای پوشش ها که برای سطح کابل های الکتریکی استفاده می شود، IEC 60332 می باشد. نمونه تهیه شده پس از اعمال روی سطح کابل در آزمایشگاه مرجع سازمان استاندارد ملی ایران (آزمایشگاه رنگ امیر کبیر – مترا) مورد ارزیابی قرار گرفت و تائیدیه سازمان استاندارد را بدست آورد.

شرکت نوآوران کیمیا مهراز برای اثبات کارایی این پوشش به نتایج آزمایشگاهی اکتفا نکرد. در نتیجه تست های صنعتی را در فولاد مبارکه اصفهان و فولاد هرمزگان جنوب در حضور کارشناسان خبره H.S.E صورت پذیرفت که نتایج بدست آمده کارآمد بودن محصول را اثبات و منجر به اخذ کد تامین کنندگی از هر دو شرکت محترم شد.

اصلاح ساختار این پوشش با تغییر افزودنی ها کاربرد جدیدی برای این پوشش برای فلاکسیبل های موجود در صنعت فولاد فراهم نمود بطوری که باعث افزایش طول عمر فلاکسیبل ها از ۷ روز به ۲۵ روز و کاهش هزینه ها گردیده است.

شکل ۳- نمونه فلاکسیبل گاز ارگون ته پاتیل فولاد هرمزگان

[۱]. Alexandr A.; Nikolai A.Khalturinsky, Tatyana A. Rudakova: Jury Evtushenko, COMPOSITION FOR FIRE-PROTECTION COATING, US 6,425,947 B1, 2002.

[۲]. Ming Chian Yew, N.H. Ramli Sulong, Fire-resistive performance of intumescent flame-retardant coatings, Materials and Design 34 (2012) 719–۷۲۴.

[۳]. Ming Chian Yew, Ming Kun Yew, Lip Huat Saw, Tan Ching Ng, Rajkumar Durairaj, Jing Han Beh, Influences of nano bio-filler on the fire-resistive and mechanical properties of water-based intumescent coatings, Progress in Organic Coatings 124 (2018) 33–۴۰.

[۴]. Ravindra G. Puri, A. S. Khanna, Intumescent coatings: A review on recent progress, J. Coat. Technol. Res. DOI 10.1007/s11998-016-9815-3

دکتر حمید رضا فلاح

مدیر عامل شرکت فولاد توان آور آسیا

محمدکاظم صباغی هرندی

مدیر ارشد خدمات فنی و پشتیبانی شرکت فولاد مبارکه

مهندس طهمورث جوانبخت

مدیرعامل شرکت مجتمع فولاد خراسان

عطاالله معروفخانی

مدیرعامل شرکت فولاد هرمزگان

اکبرگلبو

مدیرعامل شرکت بینالمللی مهندسی سیستمها و اتوماسیون(ایریسا)