مقدمه

امروزه نقش آهن و فولاد به عنوان فلزی استراتژیک بیشتر شده و یکی از شاخص های اصلی توسعه یافتگی کشورها تولید و مصرف فولاد است. فولاد با توجه به خواص مکانیکی ایده آلی که دارد، تنوع زیادی پیدا کرده و همواره آلیاژهای جدیدتری فرآوری و تولید می شود به نحوی که امروزه بیش از ۳۵۰۰ نوع از آلیاژهای فولادی در صنعت استفاده می شود که بالای ۷۵% آن در ۲۵ سال گذشته تولید شده و در خدمت صنایع مختلف قرار گرفته است.

جهت تسهیل در بحث های مربوط به صنعت فولاد کشور، ابتدا زنجیره ی صنعت فولاد معرفی می شود و با توجه به تقسیم بندیهای انجام شده، به صورت اجمالی چالش های اصلی زنجیره های صنعت فولاد کشور مطرح می شود. می توان امیدوار بود که با توجه بیشتر به مشکلات و چالش های صنعت فولاد کشور در کنار افزایش کمی تولید فولاد خام، کیفیت سبد محصولات صادراتی فولادی نیز بهبود یابد.

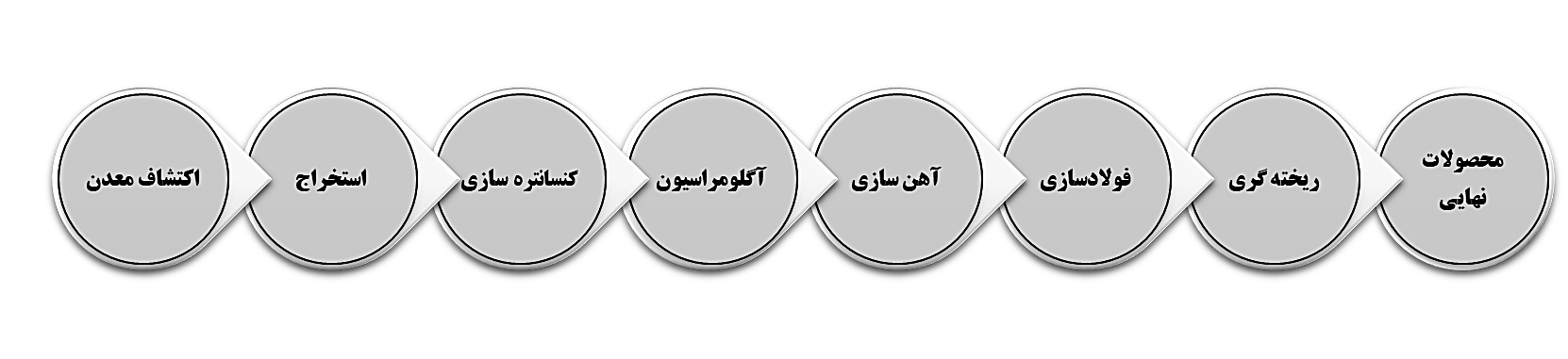

هشت زنجیره صنعت فولاد

صنعت فولاد از مرحله اکتشاف و استخراج از معدن تا تولید و مصرف محصولات فولادی، زنجیره ارزش مناسبی ایجاد می کند که هر کدام از این زنجیره ها، سازه ها و زیرساخت ها، توسعه، ایجاد مشاغل و بهبود در اوضاع اقتصادی و حتی فرهنگی را با خود به همراه دارد. با یک نگاه جامع، می توان با در نظر گرفتن فرآیندهای اصلی صنعت فولاد، هشت زنجیره ی اصلی برای این صنعت تعریف کرد. این زنجیره ها به این ترتیب می باشد.

- اکتشاف: فرآیندهایی از قبیل مطالعات زمین شناسی، کانی شناسی و ژئوتکنیک تا برآوردهای اقتصادی و کسب مجوز بهره برداری از معدن در این زنجیره قرار می گیرد.

- استخراج: استخراج از معدن با دو روش کلی استخراج روباز و زیرزمینی انجام می گیرد و فرآیندهای متعددی را در شامل می شود.

- کنسانتره سازی: معمولا شامل فرآیندهای کلی خردایش و تغلیظ مواد می باشد که هر دو فرآیند مدارهای خاص و مراحل تخصصی را دربر می گیرد.

- آگلومراسیون: شامل سه فرآیند کلی سینترسازی، گندله سازی و بریکت سازی می باشد که دو روش سینترسازی و گندله سازی در صنعت فولاد کاربرد پیدا کرده است.

- آهن سازی: با دو روش کلی احیای غیرمستقیم (روش کوره بلند) و احیای مستقیم (روش میدرکس و پرد و …) انجام می گیرد.

- فولادسازی: با توجه به خروجی های زنجیره آهن سازی (آهن مذاب و آهن اسفنجی)، فولادسازی به روش های کنورتور و کوره قوس الکتریکی انجام می گیرد.

- ریخته گری: بعد از فولادسازی و آلیاژسازی، فرآیندهای ریخته گری و نورد اولیه در این زنجیره انجام می گیرد و محصولات میانی فولاد به شکل شمش، اسلب و بیلت و بلوم تولید می شود.

- محصولات نهایی: با استفاده از فرآیندهای تولید، محصولات میانی فولاد، تبدیل به محصولات نهایی قابل استفاده در صنعت می شود. روش های تولید مرتبط با صنعت فولاد را میت وان به این ترتیب دسته بندی کرد:

- فرآیندهای شکل دهی ( همچون نورد، کشش، اکستروژن و ورقکاری)

- فرآیندهای براده برداری (همچون فرزکاری و تراشکاری)

- فرآیندهای جوشکاری و اتصال

- فرآیندهای سطح (همچون روش های پوشش دهی و سختکاری سطحی)

- فرآیندهای ریخته گری و آلیاژسازی

- عملیات حرارتی

- فرآیندهای نوین (همچون متالورژی پودر و نانوتکنولوژی)

شکل (۱)- هشت زنجیره اصلی فولاد

چالش های اصلی زنجیره فولاد ایران

در این بخش از مقاله به چالش های اصلی هر یک از مراحل تولید فولاد اشاره شده و سپس راهکارهای پیشنهادی جهت تعدیل و یا حل چالش ها و مشکلات، ارایه خواهد شد.

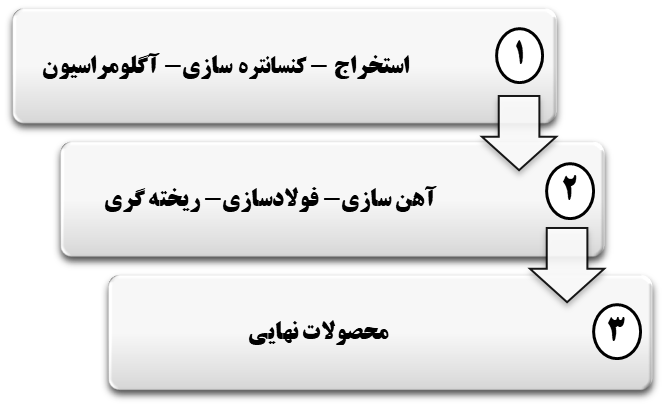

واحدهای فعال در زنجیره صنعت فولاد را می توان در سه گروه واحدهای معدنی، واحدهای فولادسازی و واحدهای تکمیلی، دسته بندی کرد. در شکل زیر این سه گروه قابل مشاهده می باشند.

واحدهای فولادی فعال در گروه (۱)، معمولا در جوار معادن فعالیت می کنند. چالش اصلی این گروه را می توان محدودیت معادن سنگ آهن در کشور عنوان کرد. طبق برآوردهای انجام شده، جهت تولید سالیانه ۵۵ میلیون تن فولاد خام در کشور، ظرفیت فعلی معادن سنگ آهن تنها حدود سه دهه جوابگوی نیازمندی مواد خام موردنیاز صنعت فولاد کشور خواهد شد.

راهکارها:

- زمینه سازی جهت استخراج از معادن زیرزمینی و اکتشاف در عمق

- توجه به پتانسیل معدنی کشورهای همجوار مانند قزاقستان، روسیه و مخصوصا معادن بکر افغانستان

- با توجه به دسترسی به آب های آزاد، انجام مطالعاتی در جهت واردات مواد خام فولاد از طریق دریا و از کشورهایی همچون برزیل، استرالیا و ونزوئلا

- ترویج رویکرد بازیابی در چرخهی اقتصادی فولاد با عنوان مصطلح 4R شامل (Reduce, Reuse, Remanufacture, Recycle).

واحدهای فولادی فعال در گروه(۲)، بر اساس بعضی ملاحظات مانند دسترسی به انرژی، آب، ظرفیت های حمل و نقل و… در نقاط مختلف کشور استقرار مییابد. مواردی همچون بازدهی تولید و مصرف انرژی، استفاده از تکنولوژی های بهروز، کاهش آلودگی و انتشار گاز CO2 را میتوان چالش های اصلی این گروه به حساب آورد.

راهکارها:

- استفاده از تکنولوژی و تجهیزات به روزتر

- انجام مطالعات فنی قبل از ایجاد واحد صنعتی جدید

- بهبود سطح آموزش فنی و علمی پرسنل شاغل در واحدهای فولادی

- سعی در افزایش استفاده از شارژ داغ و صرفه جویی در مصرف انرژی

- استفاده و بازیابی از محصولات فرعی و جانبی واحدهای فولادی

- حرکت در جهت تولید فولاد سبز و کاهش انتشار CO2

- ایجاد بستر مناسب جهت تعامل و تبادل اطلاعات بین واحدهای مختلف فولادی.

محصولات فولادی که قابل استفاده در بخشهای مختلف صنعت قرار می باشد، در زنجیره نهایی صنعت فولاد تولید می شود. به دلیل اهمیت زیاد زنجیره محصولات فولادی، این زنجیره هم ارز با دو گروه قبلی و در گروهی مجزا در نظر گرفته شده است. بیشترین نقش فولاد به عنوان صنعت مادر، وابسته به عملکرد این بخش از زنجیره فولاد میب اشد که با سرمایه گذاری موفق روی زنجیره محصولات فولادی میتوان ارتقای کیفی و کمی کل بخش صنعت یک کشور را شاهد بود.

از چالش های اصلی مربوط به واحدهای فولادی فعال در گروه(۳)، میتوان ضعف برنامه ریزی و راهبری صنعت فولاد توسط سازمانه ای بالاسری، وجود ناهنجاری های مابین صنعت فولاد و دیگر واحدهای صنعتی و تولیدی کشور و ضعف در همراهسازی صنعت و دانشگاه را معرفی کرد. مقایسه کمی و کیفی سبد صادراتی و وارداتی مربوط به صنعت فولاد در سالهای اخیر، میتواند مویدی بر ضعف شدید صنعت فولاد در بخش تولید محصولات نهایی باشد.

راهکارها:

- افزایش سرمایه گذاری در این زنجیره

- تعامل با مراکز تحقیقاتی با رویکرد تبدیل ایده ها به نوآوری های صنعتی

- بهبود ارزش واحدهای تحقیق و توسعه واحدهای صنعتی

- ایجاد دانشگاه های تخصصی

- ایجاد محدودیت های گمرکی جهت صادرات محصولات زنجیرههای پایین دستی

- نیازسنجی صنایع مختلف جهت شناسایی کمی و کیفی محصولات فولادی در کشور و منطقه.

چالش تامین قطعات، تجهیزات و ماشین آلات

مشکلات تعاملی با شرکت های فولادی و محدودیت های تامین تجهیزاتی ناشی از تحریم های ظالمانه در سالیان اخیر، صنعت فولاد ایران را تحت تاثیر خود قرار داده است. تامین قطعات، تجهیزات و ماشین آلات برای واحدهای فولادی را می توان یکی از اصلی ترین چالش های مشترک بین تمام شرکت های فعال در زنجیره صنعت فولاد کشور به شمار آورد. مشکلات واردات تجهیزات ایمنی که می تواند منجر به فجایع انسانی شود از مهمترین ابعاد مشکلات ناشی از تحریم ظالمانه می باشد.

راهکارها:

- تقویت رویکرد ارزش گذاری به موضوع بومی سازی در صنعت فولاد کشور و سعی در حفظ پایداری تولید در تمامی واحدهای صنعتی موجود در زنجیره صنعت فولاد.

- استفاده از ظرفیت دانشگاه ها و مراکز تحقیقاتی در مراحل مهندسی معکوس و شبیه سازی، مونتاژ، بهبود فناوری و تولید تکنولوژی در صنعت فولاد کشور.

- ایجاد جذابیت جهت سرمایه گذاری در زنجیرههای صنعت فولاد کشور.

سخن آخر

سازمان های مربوط به راهبری صنعت فولاد در کشور از شروع راه اندازی واحدهای فولادی در دهه های قبل از انقلاب تا به امروز با چالش های متعددی همراه بوده اند و در دهه های اخیر با توجه بیشتر به این صنعت، رشد چشمگیری در صنعت فولاد کشور اتفاق افتاده است و با وجود شرایط سخت ناشی از تحریم، پایداری مناسبی در بین زنجیره های صنعت کشور حاصل شده است ولی امروزه برای تداوم مسیر پیشرفت و بهبود اوضاع صنعت فولاد کشور، تغییر اساسی در ابزارهای مدیریتی، لازم و ضروری به نظر میرسد.

انتظار می رود اسنادی همچون طرح جامع فولاد کشور با رویکرد آینده نگارانه نگاشته شده و تبدیل به اسنادی شوند که همچون چراغ فانوس دریایی کشتی صنعت فولاد کشور را در دریای متلاطم صنعت جهان در مسیر مناسبی هدایت کند.

در سالهای اخیر اکثر کشورهای پیشرفته ی جهان صنعت فولاد خود را به جای افزایش ظرفیت تولید فولاد خام، به سمت تولید محصولات کیفی و گسترش فناوری و تکنولوژی راهبری کرده اند و وظیفهی تولید فولاد خام که همراه با مصرف انرژی زیاد و ایجاد آلودگی است را به کشورهای کمتر توسعه یافته سپرده اند.

صنعت فولاد ایران باتوجه به موقعیت استراتژیک و جغرافیایی، بهره مندی از نیروی جوان و تحصیلکرده و منابع انرژی و گازی خاص، بهنظر می رسد با توجه بیشتر به تولید محصولات کیفی، رفع چالش های مربوط به محدودیت معادن، نهادینه کردن استفاده از قراضه و تغییر برخی رویه های مصرف فولاد در کشور، همگام سازی صنعت و دانشگاه و حمایت از تکنولوژی های بومی و سعی در افزایش مراودات شرکت ها حتی با رقبای خارجی، می تواند در مسیر بهتری قرار گیرد و ظرفیت ها و پتانسیل های نهفته کشور را فعال سازد.

سالیانه نزدیک به دو میلیارد تن فولاد خام در دنیا تولید و مصرف می شود و با توجه به صعودی بودن جمعیت جهان، پیش بینی شده تا سال ۲۰۵۰ مصرف فولاد در جهان ۱.۵ برابر بیشتر از سطح فعلی خواهد بود. این مهم با درنظر گرفتن صعودی بودن نرخ جمعیت در خاورمیانه و مخصوصا کشورهای همسایه ایران، اهمیتی دوچندان پیدا می کند.

ایران با توجه به میزان ذخایر معادن سنگ آهن، جزو کشورهایی است که از تمامی زنجیره های صنعت فولاد سود می برد و با دارا بودن مواد اولیه تولید فولاد از جمله منابع سنگ آهن، گاز و توانایی تولید برق، بازار مصرف و نیروی کار می تواند با سرمایه گذاری در صنعت مادری همچون فولاد بستر را برای توسعه اقتصادهای برتر منطقه ایجاد کند.

افزایش جمعیت در کشورهای همسایه مانند عراق و افغانستان، افزایش تقاضا در بخش مسکن، خودرو، تجهیزات خانگی و … را به دنبال خواهد داشت و این موارد یعنی به فولاد بیشتری در منطقه نیاز خواهد بود. ایران به عنوان بزرگترین تولید کننده فولاد در خاورمیانه، با همت سازمان های بالاسری همچون شرکت ملی فولاد ایران، می تواند برنامه ای تدوین کند که علاوه بر رفع نیازهای داخلی کشور، بخشی از نیازمندی های فولادی در کشورهای همجوار را نیز تامین کند.

- سودآوری فولادسازان در وضعیت قرمز

- تاثیرگذاری ستاد راهبردی زنجیره فولاد کشور در توسعه متوازن و پایدار صنعت فولاد

- شوک ژئوپلیتیکی در خاورمیانه؛ تلاطم در بازار انرژی و تاثیر دومینووار بر زنجیره فولاد

- فوری: فولاد خوزستان در فهرست تحریمهای جدید امریکا قرار میگیرد / مانعتراشی آمریکا برای رشد صادرات فولاد ایران

- هشتمین نمایشگاه فولاد یزد امروز آغاز میشود

- چالشهای صنعت فولاد ایران در سال ۱۴۰۲

- رای دیوان عدالت اداری به غیر قانونی بودن مصوبه عوارض صادراتی/ عوارض صادراتی فولاد لغو میشود؟

- فولاد اکسین با ایجاد مخازن ویژه تامین گاز کمبود زمستان را جبران میکند

- فراخوان ارزیابی کیفی مناقصه عمومی یک مرحلهای

محمدکاظم صباغی هرندی

مدیر ارشد خدمات فنی و پشتیبانی شرکت فولاد مبارکه

مهندس طهمورث جوانبخت

مدیرعامل شرکت مجتمع فولاد خراسان

عطاالله معروفخانی

مدیرعامل شرکت فولاد هرمزگان

اکبرگلبو

مدیرعامل شرکت بینالمللی مهندسی سیستمها و اتوماسیون(ایریسا)

اردشیر فاضلی

مدیرعامل شرکت بازرگانی معادن و صنایع معدنی ایران (ایمیکو)