همچنین این شرکت با تولید بیش از ۲,۵۰۰ تن از انواع کاتالیستهای مورد استفاده در صنایع پتروشیمی و پالایشگاهی، و با تکمیل سبد محصول خود و بومی سازی تمامی کاتالیست های مورد استفاده در فرآیند های تولید اوره، آمونیاک، متانول، فرمالدهید و گاز هیدروژن، نیاز صنایع مذکور را در حوزه کاتالیست برطرف نموده است.

در این گزارش به آخرین دستاوردهای شرکت دانش بنیان نفت و گاز سرو در حوزه صنعت فولاد پرداخته ایم.

تفاهم نامه های تولید کاتالیست تکنولوژی PERED

شرکت مهندسی معادن و فلزات MME بعنوان لایسنسور تکنولوژی ایرانی تولید آهن اسفنجی به روش PERED (Persian Reduction) شناخته می شود.

از آنجا که کاتالیست های مورد استفاده در این فرآیند از تفاوت هایی نسبت به کاتالیست های تکنولوژی MIDREX برخوردار است، شرکت نفت و گاز سرو پس از تجربه موفق بومی سازی کاتالیست های قبلی، با دستیابی به دانش فنی تولید کاتالیست تکنولوژی پرد و انعقاد قرارداد تولید کاتالیست مورد نیاز شرکت احیاء استیل فولاد بافت، موفق به خارج نمودن این محصول از انحصار شرکت تولید کننده خارجی گردید.

این موفقیت به پشتوانه امضاء تفاهم نامه همکاری با شرکت MME در خصوص تولید و تامین کاتالیست های مورد استفاده در حوزه تکنولوژی پرد می باشد. تفاهم نامه مذکور در سال ۱۳۹۷ و در خلال برگزاری سومین همایش استیل پرایس بین مدیران دو شرکت نفت و گاز سرو و شرکت مهندسی معادن و فلزات منعقد شد. در این تفاهم نامه مواردی چون تأیید کیفیت و تعهد به استفاده از کاتالیست تولیدی شرکت نفت و گاز سرو در طرح های جاری و آتی تکنولوژی PERED و همکاری در توسعه دانش فنی این تکنولوژی، مورد توافق دو شرکت قرار گرفت.

تفاهم نامه توسعه دانش فنی نسل جدید کاتالیست های احیا مستقیم آهن

بهره مندی از تکنولوژی و تجهیزات به روز تولید کاتالیست، دپارتمان مهندسی و تحقیقات پویا، و تجربه دستیابی به رکوردهای تولید متعدد در ریفرمرهای بارگذاری شده با کاتالیست با کیفیت تولیدی سرو در انواع ریفرمرهای سری ۴۰۰، ۶۰۰، ۸۰۰، مگامادول، سوپر مگامادول و ریفرمر تکنولوژی PERED، این شرکت را بر آن داشت تا بار دیگر با انجام تستهای آزمایشگاهی و میدانی راهکاری مناسب و مطمئن جهت بهبود عملکرد واحدهای احیاء مستقیم آهن ارائه نماید. به عنوان گامی بلند در بهبود راندمان تولید و افزایش طول عمر کاتالیست های فرآیند مذکور، شرکت نفت و گاز سرو پس از ظرفیت سازی و رفع کامل نیاز واحدهای DRI داخلی، با نگاهی رو به آینده و بازارهای جهانی موفق به تولید نسل جدید محصولات خود تحت عنوان کاتالیست های بهبودیافته گردید.

این شرکت پس از بارگذاری نمونه اولیه محصول تولیدی به صورت آزمایشی در چند تیوب از ریفرمر مادول ۳ فولاد خوزستان در بهمن ماه سال ۱۳۹۶ و مشاهده بهبود عملکرد بستر کاتالیست، با امضا تفاهم نامه توسعه دانش فنی نسل جدید کاتالیست های احیا مستقیم آهن با شرکت فولاد خوزستان، اقدام به طراحی گرید نهایی محصول و تجهیزات کامل مورد نیاز جهت تست میدانی کاتالیست تولیدی نمود.

کاتالیست های بهبود یافته احیاء مستقیم آهن تولیدی این شرکت که با شکل جدید سرو ته گنبدی (DUMED END ) طراحی و تولید شده است، امکان افزایش در نسبت سطح به حجم قطعات کاتالیست را فراهم آورده است. افزایش این نسبت در کنار فرمولاسیون بهینه کاتالسیت های تولیدی سرو، منجر به افزایش سطح تماس گاز خوراک ورودی به ریفرمر و کاتالیست و همچنین ممانعت از بروز پدیده کانالیزه شدن گاز در مسیر عبور از بستر آن (که تشدید پدیده تولید کربن و یا سینترینگ کاتالیست به واسطه عدم انجام واکنش در مقاطع خاص و کم جریان را به دنبال دارد) می گردد.

این دستاورد بزرگ در حال حاضر در حال تکمیل مراحل نهایی تست فرآیندی در مجتمع فولاد خوزستان می باشد و ظرف چند ماه آینده آماده عرضه به بازار است.

قرارداد مشاوره و پایش عملکرد کاتالیست

شرکت دانش بنیان توسعه صنایع نفت و گاز سرو به عنوان بزرگترین تولید کننده کاتالیست در ایران، با هدف برطرف نمودن تمامی نیازهای تخصصی مجتمع های مصرف کننده کاتالیست در صنایع فولاد، پتروشیمی و پالایشگاهی، با توجه به بهره مندی از تیم کارشناسی متخصص و با تجربه و دارا بودن تجهیزات به روز انجام آنالیزهای مشخصه یابی و عملکردی کاتالیست، اقدام به ایجاد آخرین حلقه خودکفایی در صنعت کاتالیست نمود. این شرکت پیش از این به عنوان یکی از خدمات پس از فروش محصول، تنها متعهد به پایش عملکرد و مشاوره بهره برداری در ارتباط با کاتالیست تولیدی خود بود؛ در حالی که در سال گذشته با ایجاد زیر ساخت های لازم موفق به اخذ قرارداد مشاوره پایش عملکرد کاتالیست خارجی ریفرمر مجتمع فولاد سیرجان ایرانیان گردید.

به این ترتیب نفت و گاز سرو با ایجاد حلقه گمشده خدمات فنی مهندسی کاتالیست، مفتخر به تأمین تمامی نیازهای شرکت های مصرف کننده، و بومی سازی دانش تولید و بهره برداری از کاتالیست در ایران می باشد.

این شرکت پیش از این اقدامات زیر را در مسیر بومی سازی دانش کاتالیست در کشور انجام داده است:

- برگزاری ۵ همایش تخصصی بومی سازی کاتالیست در صنایع فولاد، پتروشیمی و پالایشگاهی

- برگزاری ۲۱ کارگاه آموزشی کاتالیست های هتروژن در صنایع مذکور

تألیف و نشر ۳ کتاب تخصصی در زمینه شناخت کاتالیست و فرآیندهای مرتبط تحت عناوین، ریفرمینگ و کاتالیست های نیکل در فرآیند احیاء مستقیم آهن، نانو کاتالیست ها (کاربرد نانو فناوری در کاتالیزگری) و راهنمای کاربردی تولید اسید سولفوریک

استحصال نیکل از کاتالیست مستعمل و باطله معادن

با توجه به عدم وجود معادن نیکل در کشور و اهمیت بالای نیکل در تولید کاتالیست های فولادی و برخی از کاتالیست های مصرفی در صنایع پتروشیمی و پالایشگاهی، شرکت نفت و گاز سرو به دانش استحصال این فلز از کاتالیست های مستعمل و باطله معادن دست پیدا کرده است. درحال حاضر به پشتوانه این دانش، خط تولید استحصال نیکل در کارخانجات شرکت نفت و گاز سرو احداث و بخش قابل ملاحظه ای از نیاز واردات این ماده استراتژیک رفع گردیده است.

شایان ذکر است توانایی استحصال نیکل از باطله معادن به عنوان ویژگی بارز دانش فنی شرکت سرو برای نخستین بار در کشور صنعتی شده است.

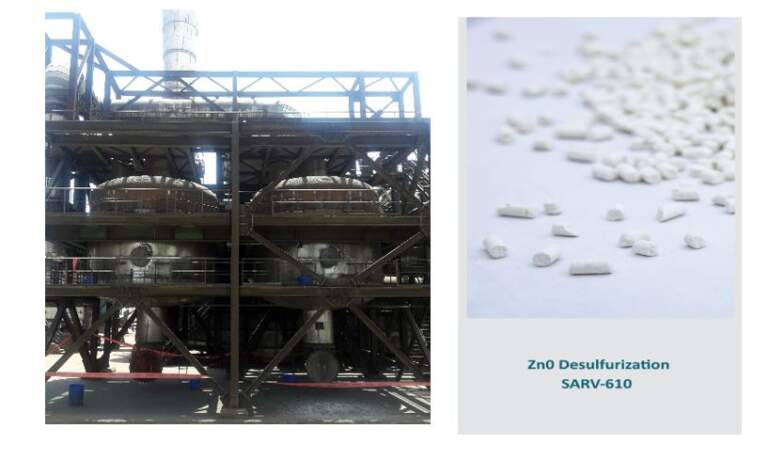

گارد سولفورزدایی ZnO

هر چند در سالهای اخیر در میان واحدهای احیاء مستقیم آهن در کشور تنها مجتمع فولاد خوزستان به واسطه استفاده از گاز طبیعی دارای مقادیر قابل توجه گوگرد به نصب و بهره برداری از سیستم سولفورزدایی روی آورده بود، چالش ورود این ترکیب به گاز در گردش بدلیل کاهش کیفیت گندله مصرفی در واحد ها طی ۳ سال گذشته، منجر به تمایل اغلب مجتمع های فولادی به استفاده از گارد سولفورزدایی اکسید روی گردیده است.

شرکت توسعه صنایع نفت و گاز سرو با هدف تکمیل سبد محصولات خود در حوزه واحدهای احیاء مستقیم آهن، پس از تدوین دانش فنی تولید این جاذب ها در سال ۹۷، از ابتدای سال گذشته اقدام به تولید جاذب سولفورزدایی اکسید روی با کد تجاری SARV-610 کرده است. نخستین قرارداد تولید گارد سولفورزدایی شرکت سرو در صنعت فولاد با مجتمع گرانقدر فولاد مبارکه اصفهان منعقد گردید. با توجه به مشترک بودن این محصول در واحدهای فولادی با مجتمع های پتروشیمی و پالایشگاهی، این شرکت تا کنون موفق به اخذ قرارداد فروش جاذب ZnO مورد نیاز مجتمع های فولاد مبارکه اصفهان، پالایشگاه اصفهان، پتروشیمی مسجد سلیمان، پتروشیمی رازی، پتروشیمی میاندوآب و مجتمع دی پلیمر آرین شده است.

از آنجا که چالش اصلی بهره برداری از مخازن سولفورزدایی در صنعت فولاد، افزایش افت فشار بستر جاذب پس از گذشت مدت زمانی کوتاه و تحمیل محدودیت فشار بر کارآیی کمپرسورهای فرآیند است، جاذب ZnO تولیدی این شرکت در کنار ظرفیت جذب و سطح ویژه بالا، با تأکید بر بهبود پارامترهای استحکام و مقاومت در برابر سایش تولید شده، که موجب افزایش طول عمر جاذب در شرایط یکسان بهره برداری خواهد شد.

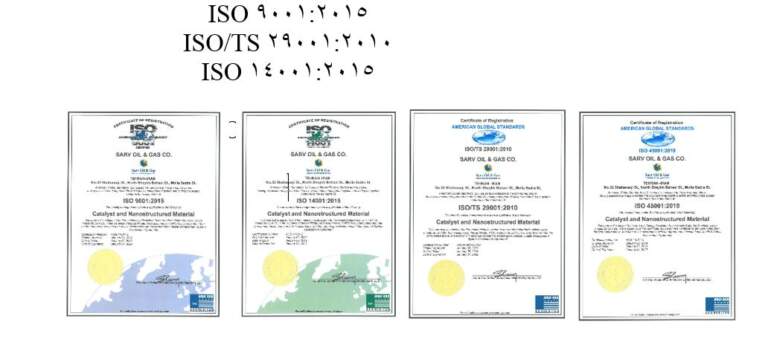

سیستم مدیریت یکپارچه

شرکت توسعه صنایع نفت و گاز سرو سیستم مدیریت یکپارچه و کارآمدی را جهت خلق ارزش پایدار و اجرای موفقیت آمیز استراتژی های خود به کار گرفته، و در این زمینه موفق به اخذ گواهی استانداردهای مدیریت یکپارچه از مرجع معتبر بین المللی AGS امریکا شده است. این شرکت مفتخر به بهره مندی از این سیستم تحت الزامات مختلف در سطح بین المللی و مکانیسم های کنترلی آن به منظور دستیابی به اهداف کلان ملی می باشد.

گواهی تأیید عملکرد محصول

شرکت دانش بنیان سرو به عنوان نخستین و بزرگترین تولیدکننده کاتالیست در ایران، همواره یکی از ارزشمندترین دستاوردهای خود را گذراندن موفق شرایط گارانتی کیفیت و عملکرد کاتالیست های ارائه شده به صنایع فولاد، پتروشیمی و پالایشگاهی در کلیه قراردادهای منعقده تا کنون می داند. این مهم منجر به اخذ تأییدیه های عملکرد از سوی شرکت های مصرف کننده و مشاور نظیر فولاد خوزستان، فولاد مبارکه اصفهان، شرکت مهندسی مشاور برسو، شرکت مهندسی و تکنولوژی تاراطرح، شرکت مهندسی معادن و فلزات، پتروشیمی شیراز، پتروشیمی رازی، پالایش نفت شیراز ، پترشیمی پردیس و … گردیده است، که علاوه بر اعتلای نام تولیدکننده ایرانی و تقویت روحیه ملی، گام مهمی در مسیر عرضه کالای استراتژیک کاتالیست به بازارهای جهانی خواهد بود.

- تامین برق صنعت با بهرهبرداری از نیروگاههای جدید تا پایان ۱۴۰۴/ صنایع، نیروگاههای۱۰ هزار مگاواتی احداث میکنند/ تکلیف زیان قطعی برق چه می شود؟

- مشاهده کنید: تولید نسل جدید کاتالیست های بهبود یافته صنعت فولاد برای اولین بار در کشور

- هزینه انرژی صنایع فولادی به نرخهای جهانی رسیده است/ سهم صنعت فولاد از مصرف برق کشور تنها ۶ درصد است

- پیشروی صنعت فولاد از بومیسازی به توسعه فناوری/ فولاد ایران سبز است

- صنعت فولاد با بومیسازی قوام یافت / افراد تحصیلکرده و مستعد کشور را باور کنیم

- راهبرد صنعت فولاد در مواجه با چالشها چیست؟

- استان هرمزگان بهترین مکان توسعه صنعت فولاد کشور است

- لزوم توجه به اقتصاد دریا با محوریت صنعت فولاد

- مشاهده کنید: «بومیسازی ۴ محصول استراتژیک در صنعت فولاد»

دکتر حمید رضا فلاح

مدیر عامل شرکت فولاد توان آور آسیا

محمدکاظم صباغی هرندی

مدیر ارشد خدمات فنی و پشتیبانی شرکت فولاد مبارکه

مهندس طهمورث جوانبخت

مدیرعامل شرکت مجتمع فولاد خراسان

عطاالله معروفخانی

مدیرعامل شرکت فولاد هرمزگان

اکبرگلبو

مدیرعامل شرکت بینالمللی مهندسی سیستمها و اتوماسیون(ایریسا)