۱- گندله سازی

۱-۱- تاریخچه گندله سازی در جهان و ایران:

در صنایع فولادسازی، کانه های آهن استخراج شده از معدن پس از عملیات کانه آرایی و انجام فرآیندهایی به گندله تبدیل می شود. گندله از ابتدای قرن بیستم ( ۱۹۱۱میلادی) توسط ای.جی.اندرسون در سوئد و در سال ۱۹۱۲ میلادی به وسیله سی.ای.براکل برگ در آلمان تولید و استفاده گردید. گندله سنگ آهن محصول نهایی فرآیند گندله سازی و در حال حاضر یکی از مهمترین روش های تولید ماده اولیه برای تولید آهن خام در کوره بلند و تولید آهن اسفنجی به روش های متعدد احیای مستقیم است.

طبق آمار انجمن آهن و فولاد ایران در مرجع فولاد سال ۱۳۹۷، میزان تولید و مصرف گندله در جهان به ترتیب ۴۴۵ و ۴۴۳ میلیون تن بوده است و تجارت گندله در جهان ۱۲۴ میلیون تن گزارش شده است. این در حالی است که میزان تولید گندله در ایران تنها ۳۷ میلیون تن بوده است. به طوریکه میزان تولید گندله شرکت گل گهر ایران ۱۱ میلیون تن، تولید شرکت چادرملو ۳.۲ میلیون تن، تولید شرکت فولاد مبارکه ۷.۳ میلیون تن، تولید شرکت فولاد خوزستان ۶.۱ میلیون تن، تولید شرکت سیرجان ایرانیان ۱.۱ میلیون تن و میزان تولید گندله شرکت توسعه صنعت و معدن خاورمیانه ایران ۵۰۵ هزارتن بوده است

۱-۲- تکنولوژهای اصلی گندله سازی:

سه روش مهم گندله سازی عبارتند از:

• کوره های عمودی

• کوره افقی دوار یا آلیس چالمرز

• کوره با زنجیر متحرک یا لورگی

عمده ترین روش های گندله سازی حال حاضر دنیا تکنولوژی های گندله سازی آلیس چالمرز (گریت- روتاری کیلن) و تکنولوژی لورگی (تراولینگ گریت) می باشد.

به طور مثال، در حال حاضر ظرفیت پلنت های نصب شده در جهان برای تکنولوژی آلیس چالمرز ۶ میلیون تن در سال توسط کوبه استیل در بحرین و پلنت ۹.۲۵ میلیون تن در سال سامارکو ۴ در برزیل با تکنولوژی لورگی می باشد. پلنت های لورگی محدوده وسیعی از ظرفیت های تولید از ظرفیت های پایین شامل ۱تا ۱.۲ میلیون تن و ۲.۵ تا ۳ میلیون تن، ۵ میلیون تن و بیشتر از ۵ میلیون تنی را شامل می شود.

در تکنولوژی آلیس چالمرز پلنت ها با ظرفیت ۱.۲ میلیون تنی، ۲.۵ و ۳.۴ میلیون تن و ۶ میلیون تن موجود می باشد. ظرفیت جهانی تولید در پلنتهای آلیس چالمرز تاکنون ۱۳۸ میلیون تن و برای تکنولوژی لورگی ۳۶۰ میلیون تن بوده است. در دهه های اخیر بیشترین احداث پلنت های آلیس چالمرز در چین صورت گرفته است. در تکنولوژی لورگی توزیع پلنت های احداث شده یکنواخت تر بوده و بیشتر در محدوده آمریکا و آسیا گسترده شده است. پلنت موجود در حال کار در ایران به روش آلیس چالمرز پلنت ۳.۴ میلیون تنی اردکان بوده اما در حال حاضر بیش از سه پلنت در حال کار به روش لورگی در ایران وجود دارد که شامل پلنت های مبارکه، خوزستان و گل گهر می باشد.

۲- ضرورت بومی سازی و بازار هدف

۲-۱- نیاز به گندله:

امروزه فلزات نقش مهمی در فعالیت های بشر به عهده دارند. دلیل مصرف روزافزون فلزات را می توان در خواص ویژه آنها یافت. مهمترین این خواص، استحکام خمشی آنها می باشد. همچنین فلزات دارای قابلیت جوشکاری و اصلاح پذیری نیز می باشند. پرمصرف ترین فلز صنعتی آهن (بفرم فولاد) است. تولید و مصرف آهن (فولاد) و آلیاژهای آن روز به روز افزایش یافته است. امروزه بسیاری از کارشناسان، فولاد را یکی از الزامات مهم در توسعه و عمران یک کشور و میزان توانایی آن کشور در تولید فولاد را شاخصی برای بررسی قدرت اقتصادی آن می دانند. در حال حاضر در اکثر پروژه ها، محصولات و صنایع از فولاد استفاده می شود و شرط لازم برای توسعه است.

لازم به ذکر است که این صنعت مادر خود محتاج ماده اولیه سنگ آهن می باشد و بنابراین برای دستیابی به رشد مورد نظر در تولید آهن و فولاد در کشور، سرمایه گذاری در جهت اکتشاف، استخراج و فرآوری سنگ آهن ضروری است. به طور کلی هدف از گندله سازی در صنعت آهن و فولاد عبارتند از:

• استفاده بهینه ار نرمه کانسنگ آهن با عیار بالا برای مصرف در کوره های احیاء به خصوص احیای مستقیم

• تهیه خوراکی مناسب برای کوره های احیاء با خواص فیزیکی، شیمیایی، مکانیکی و متالورژیکی مناسب.

• کاهش سرباره سازی، افزایش راندمان تولید

• کاهش هزینه های تصفیه در مراحل بعدی تولید آهن و فولاد (ذوب و تصفیه)

۲-۲- پلنت های در حال احداث:

ایران با ۳/۴ میلیارد تن کانسارهای آهنی دارای رتبه نهم در جهان است. با این وجود، مطابق جدول زیر به گزارش کتاب سال فولاد ایران در ۱۳۹۷، ظرفیت تولید فعلی گندله در کشور حدود ۴۷ میلیون تن در سال می باشد.

از سوی دیگر ظرفیت پلنت های در حال احداث نیز حدود ۲۷ میلیون تن در سال می باشد. در نتیجه ظرفیت تولید بالقوه و بالفعل گندله سازی در کشور حدود ۷۴ میلیون تن در سال است که نیمی از آن هنوز به بهره برداری نرسیده است.

۲-۳- هزینه مهندسی خارجی و تحریم ها، میزان ارز آوری و اشتغال زایی بومی سازی:

شیوه غالب مورد نظر کارفرمایان در بخش صنایع فولاد جهت احداث پلنت های جدید روش زنجیر متحرک لورگی است. تکنولوژی این شیوه در انحصار شرکت اتوتک و چند شرکت محدود مانند کوبلکو و متسو است.

اکثر پلنت های ایران تحت مهندسی اتوتک اجرا شده است.

هزینه مهندسی اتوتک حدود ۵ تا ۸ میلیون یورو می باشد. با توجه به تحریم های سال های اخیر همکاری شرکت اتوتک با ایران کمرنگ تر شده، که این امر پیشرفت پروژه های گندله سازی جدید را کند و با چالش مواجه نموده است.

۳- تخصص موجود بهره برداری و مهندسی

۳-۱- توانمندی و تاریخچه بهره برداری پلنت های گندله سازی:

با توجه به وجود حداقل چهار پلنت لورگی در ایران امکان استفاده از تجارب پلنت های مشابه بیشتر از آلیس چالمرز می باشد. مهمترین مزیت های این روش ظرفیت های بالای اثبات شده، امکان استفاده برای خوراک های صد در صد هماتیتی، توزیع یکنواخت تر پلنت ها در نقاط مختلف جهان، زمان پخت کمتر، امکان افزایش ظرفیت و تغییر در پروفایل حرارتی متناسب با بار ورودی، تولید نرمه کمتر، هزینه های تولید پایین تر، احیاء پذیری بهتر گندله ها، امکان توقف و شروع ناگهانی، مقدار تعمیرات و نگهداری کمتر و در دسترس بودن بیشتر پلنت برای توزیع می باشد.

۳-۲- رکوردهای راه اندازی و ارتقای ظرفیت در ایران:

مهندسان بهره بردار کشورمان در مجتمع فولاد مبارکه سال ها است که در امر راه اندازی و بهره برداری خط گندله سازی تجربه کسب نموده و توانسته اند ارتقای ظرفیت تا ۸/۷ میلیون تن را در رکوردها ثبت نمایند.

از سوی دیگر یک پایلوت آزمایشگاهی با مقیاس قابل قبول از خط گندله سازی لورگی در پلنت گل گهر وجود دارد که می تواند کمک شایانی در امر بومی سازی باشد.

۳-۳- رزومه شرکت مهندسی فراتحقیق سپاهان در زمینه های مهندسی، تامین، ساخت و اجرای پلنت گندله سازی:

در نهایت مجموعه دانش بنیان فراتحقیق سپاهان با سابقه چشمگیر در طراحی جزئیات (دیتیل)، ساخت و اجرا بخش داخل پروژه گندله سازی گل گهر ۲ که در کوتاه ترین زمان از اتمام نصب و راه اندازی (ظرف ۴۵ روز) به بهره برداری رسیده است، همچنین پروژه گهر زمین ۱ که در حال اجراست و خدمات متنوعی که فراتحقیق سپاهان ظرف حدود ۱۵ سال به مجتمع فولاد مبارکه در بهبود و ارتقای عملکرد خط گندله سازی ارائه داده است، توانمندی مناسب طراحی و مهندسی را در خود می بیند که مهندسی بخش کلیدی خطوط گندله سازی در خصوص کوره های لورگی دست یابد.

همچنین بر اساس مطالعات انجام شده، توانمندی ساخت ۷۰ درصد تجهیزات واحد گندله سازی در کشور وجود دارد.

۴- کوره حلقه مفقوده طراحی پایه و تفصیلی

۴-۱- تشریح خط گندله سازی و امکان طراحی و تامین دیگر بخش ها:

فرایند گندله سازی از سه مرحله تشکیل شده است:

۱. آماده سازی مواد اولیه

۲. تشکیل گندله های خام

۳. پخته شدن گندله ها

از لحاظ فرایندی مرحله اول و دوم گندله سازی در تکنولوژی چالمرز و لورگی یکسان بوده و تفاوت دو روش در نحوه پخت متفاوت و نوع کوره های پخت این دو تکنولوژی می باشد.

در روش آلیس چالمرز که با الهام از کوره های صنایع سیمان می باشد، پخت گندله در سیستم گریت – کوره دوار در چهار مرحله خشک شدن، پیش گرمایش، پخت، خنک کن صورت می گیرد.

در روش لورگی، گندلهها در کوره پخت روی هم قرار گرفته و حرکت داده میشوند که با عبور هوا از درون بستر گندله در مناطق مختلف دمش، مکش، پیش گرمایش، پخت و خنک کن عملیات سخت کردن به انجام میرسد.

زمان عملیات پخت در پلنت های آلیس چالمرز بالاتر بوده و بسته به طراحی به طور تقریبی تا ۷۰دقیقه و برای پلنت لورگی زمان پخت تقریبی حدود ۴۰ دقیقه خواهد بود.

امکان مهندسی پایه و جزئیات (دیتیل) در بخش آماده سازی مواد اولیه و تشکیل گندله های خام، شامل خردایش، انتقال مواد، انواع سرندها و ذخیره سازی مواد، یوتیلیتی ها در کشور وجود دارد.

۴-۲- پیچیدگی های طراحی کوره و حساسیت آن:

هدف از آماده سازی سنگ آهن، بهبود کیفیت خواص مختلف مواد اولیه با اعمال موارد زیر است:

• خردایش مکانیکی، آسیاب، سرند کردن و طبقه بندی.

• جداسازی فیزیکی ترکیبات معدنی متفاوت، جهت حذف ناخالصی از کانه کم عیار و آماده سازی کنسانتره هایی با میزان آهن بالا.

• عملیات شیمیایی- حرارتی به منظور حذف مواد فرار و مصرف کننده انرژی، مانند آب، دی اکسید کربن، هگزا فلوراید سولفور و گوگرد یا تبدیل هماتیت به مگنتیت.

• تغییر خواص متالورژیکی به وسیله افزودنی های بازی که مصرف انرژی مراحل بعدی فرآیند را کاهش می دهد.

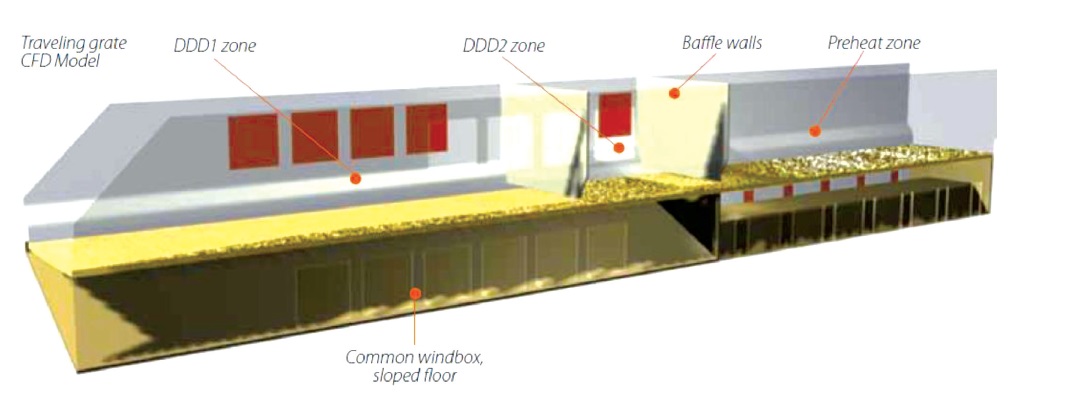

بخش اصلی عملکرد خط گندله سازی عملیات حرارتی و تغییرات متالورژیکی است که در کوره صورت می گیرد. در این خصوص مطالعات مختلفی جهت بهینه سازی راندمان انرژی و مواد و همچنین ابعاد کوره صورت گرفته است. متاسفانه تاکنون مهندسی پایه این امر در داخل کشور صورت نگرفته است و این تنها بخشی است که در انحصار مهندسی تکنولوژهای خارجی می باشد. مدل CFD کوره زنجیره متحرک در شکل زیر نشان داده شده است.

۵- مراحل بومی سازی

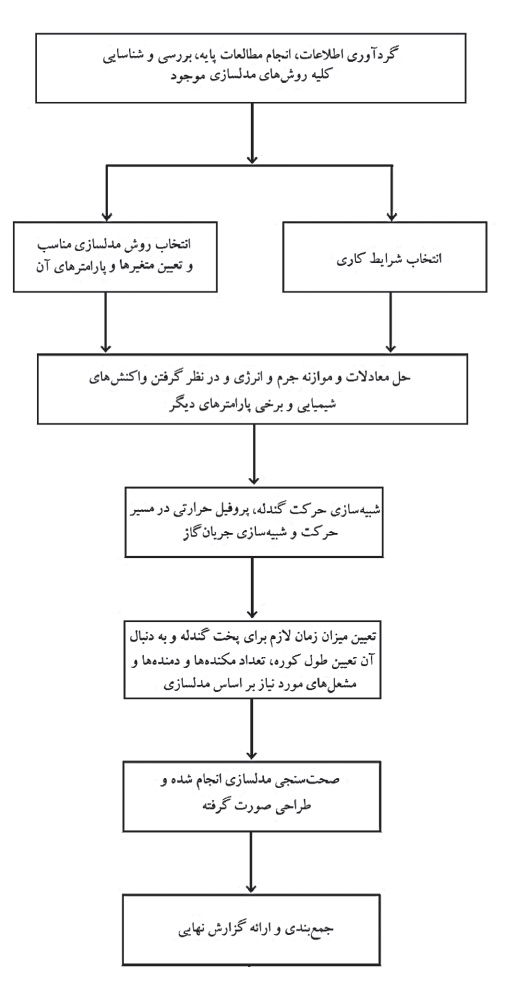

۵-۱- روند انجام کار:

۵-۲- فازهای پروژه:

فاز مطالعات شامل: مطالعه اولیه فرآیند گندله سازی و عملکرد فیزیکی، شیمیایی و متالوژیکی کوره، بررسی مدارک موجود، استانداردها و کتب مرجع جهت استخراج پارامترهای ثابت و متغیر، مطالعه شیوه های مدل سازی کوره ها در مراجع و مطالعات پیشین جهت انتخاب معادلات حاکم و آشنایی با روش کار و بررسی قابلیت نرم افزار های موجود با توجه به کوره گندله سازی.

فاز مدلسازی شامل: مدلسازی کوره های موجود بدون پارامتر مجهول جهت اطمینان از ابزار انتخابی و بازه اطمینان ، مدلسازی کوره های موجود با انتخاب پارامتر مجهول و مقایسه با داده های معلوم و تبدیل مدل طراحی شده به نرم افزار مخصوص طراحی کوره گندله سازی

۶- نتیجه گیری

ضرورت بومی سازی مهندسی گندله سازی بخصوص در بخش کوره با توجه به طرح¬های موجود و در حال اجرای گندله سازی در کشور و نیاز واحدهای آهن اسفنجی به گندله، همچنین ارز آوری مهندسی داخلی آن و تحریم های موجود در خصوص ارائه خدمات مهندسی از سوی تکنولوژها، بر کسی پوشیده نیست.

بر این اساس و با رویکرد به روندنمای ارائه شده در بخش قبل و با اتکاء به تجربه و تخصص موجود در این زمینه، مجموعه دانش بنیان فراتحقیق سپاهان بر آن شده است تا این مهم را به انجام رساند.

به طوری که، فاز مطالعات پروژه در واحد تحقیق و توسعه این شرکت به پایان رسیده و مدلسازی جهت بومی سازی مهندسی کوره گندله سازی به روش لورگی و به یاری ایزد منان تا ۶ ماه آینده به پایان خواهد رسید.

- تجهیزات خارجی کارخانه گندلهسازی کردستان در آستانه نصب/ پیشرفت ۵۲ درصدی تجهیز کارخانه با ماشینآلات روز / سرمایهگذاری ۲ هزار میلیارد تومانی و اشتغال ۷۰۰ نفری در گندلهسازی کردستان

- در چهارمین جشنواره و نمایشگاه ملی فولاد ایران انجام شد؛تقدیر از تولیدکنندگان داخلی فعال در زمینه بومی سازی

- جهش تولید و تکیه به توان داخلی، سیاست اصلی سیمیدکو

- جدیدترین جزئیات پیشرفت پروژه های تجلی / تفاوت اصلی شرکت های پروژه محور با سایر شرکت های بورسی چیست؟ / چگونه سهامداران از سود حاصل از پیشرفت پروژه ها سهیم می شوند؟

- سومین جشنواره و نمایشگاه ملی فولاد ایران ۱۹ تا ۲۱ بهمن برگزار میشود+ جزئیات کامل

- رسوخ نوآوری در صنعت فولاد/ تقویت نهضت بومی سازی در جشنواره ملی فولاد

- بومی سازی مکانیزم دریچه کشویی پاتیل از نوع LS50 توسط نسوز کاران گروه ملی صنعتی فولاد ایران

- معاون فنی و مهندسی شرکت گل گهر عنوان کرد:حمایت قاطع گل گهر از بومیسازی قطعات و تجهیزات

- بومیسازی سوپرمندریل نورد گرم در مجتمع فولاد سبا

شماره 112 نشریه چیلان مورد بررسی قرار گرفت:

شماره ۱۱۲ نشریه چیلان/ پیش بینی بازار جهانی فولاد در سال ۲۰۲۴

مهندس مدنیفر

مدیرعامل شرکت اپال پارسیان سنگان

حمیدرضا طاهری زاده

عضو هیئت مدیره انجمن نوردکاران فولادی ایران

اسدالله فرشاد

عضو هیئت مدیره انجمن تولیدکنندگان فولاد ایران

دکتر جاویدان حاجی آقا محسنی

مدیر عامل شرکت اکتشاف معادن و صنایع غدیر

مهدی کرباسیان

رئیس هیات عامل اسبق ایمیدرو