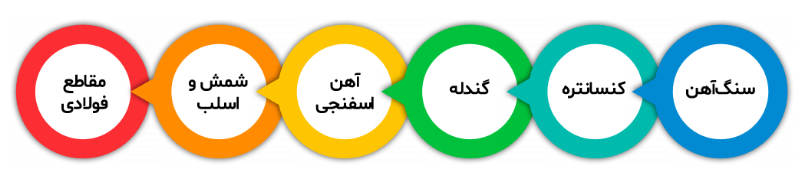

استخراج سنگ آهن از معدن تا خردایش، کنسانتره سازی و آگلومراسیون(زینترسازی و گندله سازی) از فرآیندهای مهم تولید فولاد در صنعت فولاد است. در شکل۱، نمونه ای از زنجیره ی تولید در صنعت فولاد نمایش داده شده است.

شکل ۱: زنجیره ی تولید در صنعت فولاد ازسنگ آهن تا مقاطع فولادی

صنعت فولاد از مرحله ی استخراج از معدن تا تولید و مصرف محصولات فولادی، زنجیره ارزش افزوده مناسبی ایجاد می کند که هر کدام از این زنجیره ها، سازها و زیرساخت ها، توسعه، ایجاد مشاغل و بهبود در اوضاع اقتصادی و حتی فرهنگی را با خود به همراه دارند. آشنایی با زنجیره ی فولاد، بحث و درک فرآیندهای موجود در داخل این زنجیره را تسهیل می کند. فرآیندهای استخراج سنگ آهن و خردایش و کنسانتره سازی بر فرآیند آگلومراسیون، تقدم دارند به همین دلیل در این نوشتار ابتدا مرور مختصری بر فرآیندهای قبل آگلومراسیون انجام خواهد شد و در ادامه سینترسازی و گندله سازی مورد بحث قرار خواهند گرفت.

مروری بر فرآیندهای خردایش و آگلومراسیون در صنعت فولاد

در صنایع مختلف با توجه به اهداف آن صنعت از عملیات خردایش یا آسیاکاری و عملیات آگلومراسیون (که فرآیندی در جهت عکس خردایش است) استفاده می شود به عبارتی دیگر مواد با حجم و اندازه بزرگ، ریز می شوند (مانند صنعت سیمان) و یا مواد ریز با فرآیندهایی کنارهم تجمیع می شوند و محصول بزرگتری بوجود می آورند.

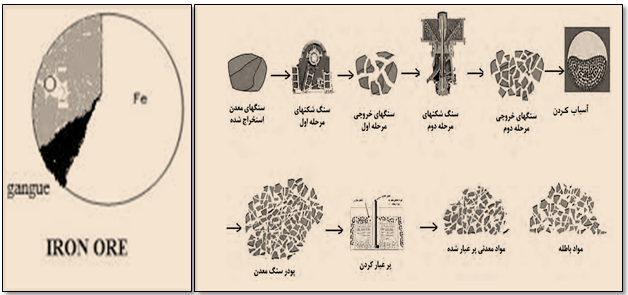

در ابتدای زنجیره ی صنعت فولاد هر دو عملیات خردایش و آگلومراسیون مورد استفاده قرار می گیرند. همانطور که در شکل۲ مشخص می باشد، سنگ آهن بعد از استخراج از معادن به خاطر اینکه مواد ناخالصی زیادی دارد، عملیات خردایش و آسیاکاری انجام می شود تا جداسازی، تغلیظ و حذف مواد ناخالصی (گانگ) همراه سنگ آهن، قابلیت انجام داشته باشد.

با توجه به شکل۲ بعد از فرآیندهای تغلیظ، محصولی به نام کنسانتره تولید می شود. کنسانتره، کانههای آهن عیار بالا و به صورت نرمه و دانهریزی است که قابلیت مصرف مستقیم در واحدهای احیای آهن و کوره بلند را ندارد؛ زیرا کنسانتره، تراوایی گاز را به صورت ناموزون کاهش میدهد و عملکرد واحدهای احیای مستقیم و کوره بلند را مختل می کند.

بنابراین کنسانتره آهن را قبل از استفاده در مراحل آهن سازی، در واحدهای آگلومراسیون به موادی با هندسه، ابعاد، تخلخل، استحکام و ویژگی های حرارتی یکنواخت تبدیل می کنند تا در کوره بلند و کوره های احیا، دارای ویژگی های مکانیکی، شیمیایی و حرارتی مطلوبی بوده و عملکرد فنی و اقتصادی آنها را دچار مشکل نسازند. حجم و مقدار ناخالصی سنگ آهن به نوع معادن وابسته است و می تواند از چند درصد تا حدود ۳۵ درصد وزنی معادن را تشکیل دهد. عمدهی این ناخالصی ها در واحد تغلیظ و کنسانتره سازی حذف می شوند (مخصوصا در تولید گندله).

آگلومراسیون در صنعت فولاد

دانهبندی کنسانتره ی آهن، می تواند از چند میکرون تا ۶۰۰ میلیمتر تغییر کند و به صورت مستقیم، به کار بردن این مواد در فرآیندهای آهن سازی، ممکن نمی باشد. استفاده از ذرات بسیار ریز می تواند موجب خفگی کوره شده و یا به صورت غبار از کوره خارج شوند. ذرات درشت هم احتمال دارد باعث خرابی تجهیزات باردهی، بارگیری و یا کوره شده و حتی ممکن است بدون اینکه کاملاً احیا شوند از کوره خارج شوند (در کوره های احیاء مستقیم). به منظور رفع این مشکلات از فرآیند آگلومراسیون استفاده می شود. در فرآیندهای آگلومراسیون ذرات ریز با اضافه کردن موادی دیگر (آب و چسب و …) و با اعمال روش هایی به موادی بزرگتر و مورد انتظار صنایع بالاسری تبدیل می شوند. در شکل۳، طرحوارهای از آگلومراسیون قابل مشاهده می باشد.

شکل۳ : شماتیک فرآیند آگلومراسیون

برای آگلومراسیون، سه فرآیند متداول جهت افزایش اندازه ذرات در صنایع متالورژی در نظر گرفته می شود: ۱- کلوخه سازی یا زینتر کردن (Sintering)، ۲- گندله سازی یا پلت سازی (Pelletizing)، ۳- خشته سازی یا بریکتسازی Briquetting)). در صنعت فولاد معمولا هر سه روش مورد استفاده قرار می گیرند، بریکت سازی عمدتا برای فرآوری نرمه های آهن اسفنجی به کار گرفته میشود ولی فرآیندهای زینترسازی و گندله سازی در فرآوری نرمه های سنگآهن به کار برده می شوند.

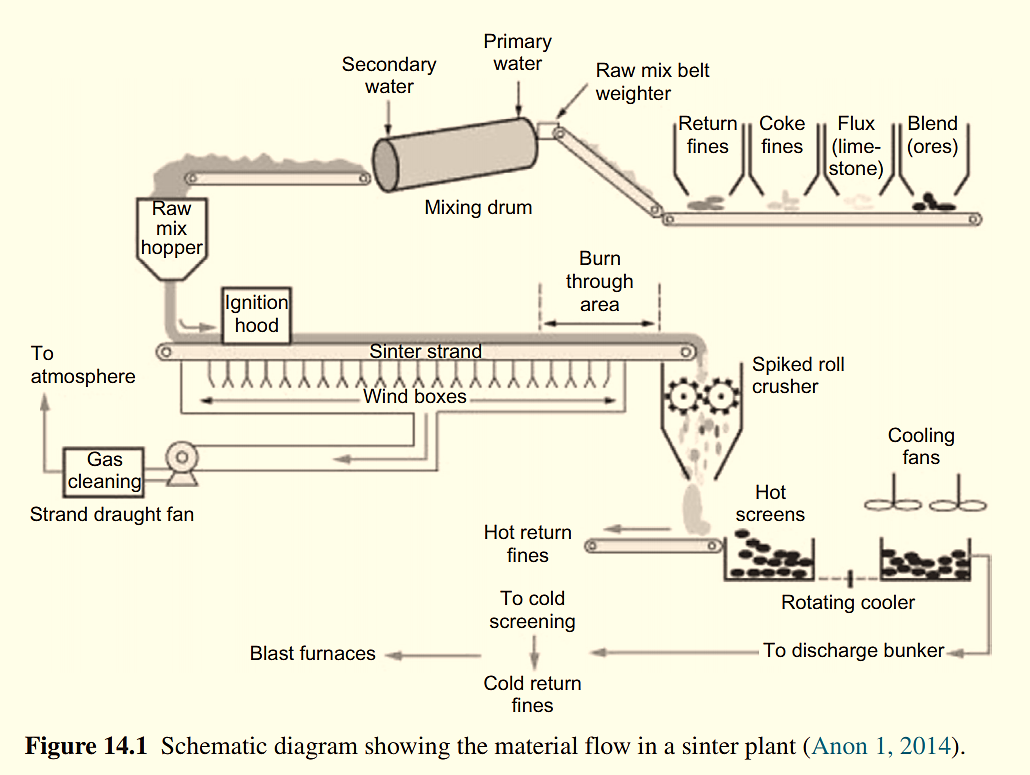

کلوخه سازی یا زینترینگ، هم جوشی نرمه های چند میلیمتری سنگ آهن و برخی ضایعات آهن دار از جمله غبار کوره بلند و لجن کنورتور به همراه کک و سنگ آهک و تبدیل آن به دانه های درشتتر و مناسب برای شارژ در کوره بلند است (شکل۴). در کلوخه سازی، آب اضافه شده به مخلوط کلوخه باعث فعال شدن ذرات سیلیس سنگ آهن و تشکیل یک مخلوط ویسکوز می شود. ذرات کک به دلیل چسبندگی به ذرات بزرگتر اضافه می شوند. هنگامی که این مخلوط حرارت میبیند، ذرات کک سوخته و تولید گرما می کند. این گرمای احتراق به قدری است که باعث همجوشی سطح ذرات سنگ آهن و پیوند نفوذی آنها شود.

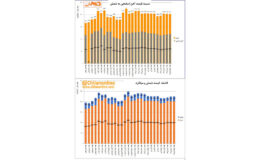

در صنعت فولاد، امروزه عمده خوراک آهن سازی با روش کوره بلند و احیامستقیم به ترتیب با زینتر و گندله تأمین می شود. با توجه به اینکه اکثر فولاد خام دنیا با روش کوره بلند تولید می شود، امروزه در صنعت فولاد جهان حدود ۷۰% از زینترسازی استفاده می شود.

روش فولادسازی در ایران نسبت به کل جهان متفاوت است به طوری که در ایران شرکتهای معدودی با استفاده از روش کوره بلند درحال تولید فولاد میباشند. در ایران شرکت ذوب آهن اصفهان به همراه چند شرکت کوچک از روش کوره بلند بهره می برند و ضمنا شرکت های مذکور تامین کننده خوراک کوره های خود نیز می باشند. در ایران ظرفیت سالیانه تولید فولاد از روش کوره بلند، حدود ۴.۵ میلیون تن است و قابل توجه می باشد که به دلایل مشکلات و محدویت های موجود در زینترسازی، تناژ تولیدی واحدهای مبتنی بر روش کوره بلند در کشور، حدود ۳۰ درصد از ظرفیت اسمی کمتر است.

شکل۴ : شماتیک جریان مواد در فرآیند زینترسازی

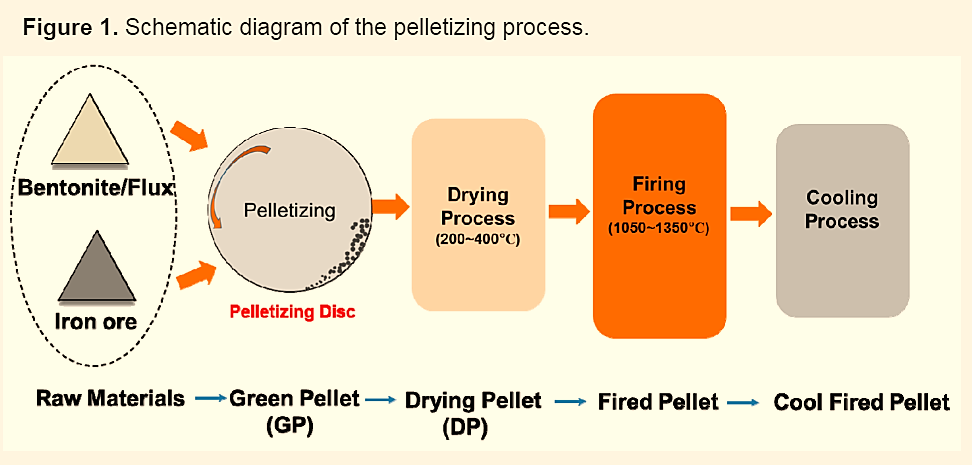

از میان سه روش آگلومراسیون، گندله سازی از لحاظ فرآیندی اهمیت بیشتری دارد. گندله، گویهای تولید شده از کنسانتره سنگ آهن با دانه بندی معمولاً کمتر از ۵۰ میکرون به همراه آب، بنتونیت و برخی افزودنیهای دیگر است. اندازه گندله های مطلوب جهت استفاده در واحدهای احیا معمولاً ۸ تا ۱۶ میلیمتر است. گندلهسازی یکی از مراحل مهم و اصلی تولید فولاد است و خود شامل مراحل آمادهسازی مواد اولیه، مخلوط کردن مواد اولیه، تولید گندله خام، پخت گندله خام و دانهبندی گندله ها است. مراحل مهم فرآیند گندلهسازی در شکل۵ قابل مشاهد میباشد.

شکل۵ : مراحل مهم در فرآیند گندلهسازی

با توجه به کاهش ذخایر معادن با خلوص بالا و همچنین افزایش واحدهای احیا مستقیم و نیز محدودیتهای زیستمحیطی روش کوره بلند، تولید گندله در جهان به صورت چشمگیری در حال افزایش است. امروزه سالانه نزدیک به ۷۰۰ میلیون تن گندله در جهان تولید میشود و پیشبینیها حاکی از افزایشی بودن این روند میباشد. ایران بهخاطر بهره بردن از ذخایر عظیم گازی و همچنین محدودیت در معادن زغال سنگ مرغوب، صنعت فولاد خود را بر اساس روشهای احیا مستقیم پایهریزی کرده است به همین دلیل استفاده از روش گندلهسازی که خوراک مناسب واحدهای احیا میباشد در ایران مرسوم است و شرکتهای متعددی در این زمینه فعالیت میکنند.

- تحلیل شاخص نسبت حجم معامله به حجم عرضه در زنجیره فولاد/ کدام محصولات خریدار بیشتری دارند؟

- تجدیدنظر دولت در نرخ گاز فولادیها و پتروشیمیها

- ضرایب قیمتی زنجیره فولاد در هفته ای که گذشت

- در شرایط مازاد تولید فولاد نیاز به مشوق صادراتی است نه محدودیت آن / در برنامه هفتم توسعه به دنبال منافع کل زنجیره فولاد هستیم

- ضرایب قیمتی زنجیره فولاد در هفته ای که گذشت (۶ تا ۱۲ خرداد ۱۴۰۲)

- صنعت فولاد ایران رشید شده است / سرمایهگذاری در زنجیره فولاد به چه سمتی هدایت شود؟ / چگونه سرمایه گذاری های جدید را اقتصادی تر کنیم؟

- تعادل بازار فولاد با عرضه مستمر و متناسب محصولات در بورس/ نیازی به ایجاد محدودیت در بازار نیست

- حضور چند جانبه «ومعادن» در زنجیره فولاد

- تنظیم بازار فولاد در مسیر اصلاح/ وزارت صمت از انجمن فولاد پیشنهادات اصلاحی خواست

شماره 112 نشریه چیلان مورد بررسی قرار گرفت:

شماره ۱۱۲ نشریه چیلان/ پیش بینی بازار جهانی فولاد در سال ۲۰۲۴

مهندس مدنیفر

مدیرعامل شرکت اپال پارسیان سنگان

حمیدرضا طاهری زاده

عضو هیئت مدیره انجمن نوردکاران فولادی ایران

اسدالله فرشاد

عضو هیئت مدیره انجمن تولیدکنندگان فولاد ایران

دکتر جاویدان حاجی آقا محسنی

مدیر عامل شرکت اکتشاف معادن و صنایع غدیر

مهدی کرباسیان

رئیس هیات عامل اسبق ایمیدرو